Перейти к:

Обзор исследований коррозионностойких сталей на основе Fe – ~13 % Cr: термическая обработка, коррозионная- и износостойкость

https://doi.org/10.17073/0368-0797-2023-1-8-26

Аннотация

Mартенситные нержавеющие стали с 13 % Cr широко используются во многих отраслях промышленности благодаря высокому уровню механических свойств и приемлемой коррозионной стойкости. В работе консолидирована информация о гарантированном уровне свойств и условиях термической обработки, необходимых для его реализации. Сопоставлены свойства после предлагаемых исследователями обработок с известными для промышленного металла. Проанализированы зависимости твердости закаленных сталей типа 13Cr с 0,20 – 0,5 % С от температуры аустенитизации и сопутствующих изменений структуры. Выявлены температуры, обеспечивающие максимальное упрочнение и температуры, при которых сталь перестает упрочняться. Рассмотрено влияние длительности аустенитизации, скоростей нагрева и охлаждения на свойства сталей. Рассмотрены механические свойства и коррозионная стойкость после закалки, закалки и отпуска во взаимосвязи со структурно-фазовыми состояниями сталей. Подробно рассмотрено, как вид вторичных фаз при отпуске, их количество, распределение влияют на коррозионную стойкость сталей с 13 % Cr. Она повышается с ростом температуры нагрева при аустенитизации и снижается с ростом температуры отпуска вследствие выделения карбидов Cr23C6 и обеднения матрицы хромом до концентраций ниже 12 %. Температура отпуска 500 – 550 °С признана наихудшей: из-за интенсивного выделения карбидов сталь не пассивируется, скорость коррозии максимальна. Для сталей типа 20Х13 рекомендуются закалка с низким отпуском (для сочетания высокой прочности, хорошей коррозионной стойкости и удовлетворительной пластичности), либо, чаще, закалка с высоким отпуском при ~(650 – 700) °С (хорошая пластичность, удовлетворительная коррозионная стойкость). Для сталей типа 40Х13 температура ~700 °С не рекомендуется из-за повышенной концентрации карбидов и недостаточной коррозионной стойкости. Приведены примеры повышения износостойкости сталей типа 40Х13 за счет поверхностных обработок, от азотирования до лазерной и плазменной поверхностной закалки.

Ключевые слова

Для цитирования:

Костина М.В., Ригина Л.Г., Костина В.С., Кудряшов А.Э., Федорцов Р.С. Обзор исследований коррозионностойких сталей на основе Fe – ~13 % Cr: термическая обработка, коррозионная- и износостойкость. Известия высших учебных заведений. Черная Металлургия. 2023;66(1):8-26. https://doi.org/10.17073/0368-0797-2023-1-8-26

For citation:

Kostina M.V., Rigina L.G., Kostina V.S., Kudryashov A.E., Fedortsov R.S. Corrosion-resistant steels based on Fe – ~13 % Cr: Heat treatment, corrosion- and wear resistance. Review. Izvestiya. Ferrous Metallurgy. 2023;66(1):8-26. https://doi.org/10.17073/0368-0797-2023-1-8-26

Введение

Среднеуглеродистые высокопрочные стали мартенситного класса с 0,20 – 0,40 % С и 12 – 14 % Сr являются широко востребованным конструкционным материалом, наиболее недорогим среди коррозионностойких сталей. Их используют для изготовления нагруженных деталей, пар трения и металлических уплотнений, сосудов под давлением, гидроблоков, обсадных труб внефтегазовой отрасли, лопаток паровых турбин. Хотя они не являются новым материалом, в научной литературе им посвящено много публикаций. Эти работы направлены на:

– модифицирование поверхности сталей (20 – 40)Х13 для повышения их прочности и износостойкости, изучение их коррозионной стойкости;

– формирование структуры и фазового состава подобных сталей, обеспечивающих высокую прочность при сохранении технологической вязкости и обеспечении коррозионной стойкости за счет вариаций химического состава и режимов термической обработки.

В данной обзорной статье:

– приведены сведения о структуре и гарантированном уровне свойств, достигаемом в настоящее время в промышленных сталях с 0,20 – 0,40 % С и 12 – 14 % Сr;

– рассмотрены структура и механические свойства сталей указанного типа, полученные в результате современных исследований влияния различных вариантов традиционной термической обработки таких сталей – закалке на мартенсит и различным видам отпуска (отжига);

– приведена информация о результатах исследований коррозионной стойкости этих сталей.

Свойства промышленных сталей с ≤0,20 – 0,40 % С и 12 – 14 % Сr

При нагревах свыше 800 °С в сталях с 13 % Cr появляется аустенит. Повышение концентрации углерода способствует расширению γ-области1 [1]. В процессе высокотемпературных отжигов происходит растворение частиц карбидной фазы (первичных карбидов). Охлаждение из аустенитной области фиксирует в стали мартенситную структуру. В зависимости от температуры нагрева под закалку и состава стали, в ней может присутствовать некоторое количество частиц карбидов, феррита, либо остаточного аустенита. В процессе отпуска, в зависимости от температуры и длительности процесса, могут наблюдаться возврат, полигонизация, рекристаллизация, зарождение в мартенсите вторичных дисперсных карбидов, их рост и коагуляция. Таким образом можно получить структуру, состоящую из мартенсита отпуска с карбидами, либо довести процесс до распада мартенсита на феррито-нитридную смесь.

В табл. 1 приведены стандартные марочные химические составы распространенных промышленных марок сталей с ≤0,20 – 0,40 % С и 12 – 14 % Сr. В России это стали марок 20Х13, 30Х13 и 40Х13, отличающиеся только содержанием углерода. Согласно стандарту ГОСТ РФ 5632-2014, они не содержат других металлических легирующих элементов, кроме хрома (и до 0,8 % Mn, см. табл. 1). Известно и о поставке таких сталей с наличием в их составе также и до 0,6 % Ni, до 0,2 % Ti, до 0,3 % Cu2. Сталь AISI 420 является аналогом сразу всех указанных марок Х13 с 0,2 – 0,4 % С, поскольку в ней содержание углерода ограничено нижним пределом 0,15 %, но верхний предел не указан3 (см. табл. 1).

Таблица 1. Химический состав, % (по массе), российских и зарубежных марок сталей

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

С использованием справочных ресурсов 2, 3, 4, 5, 6, 7, 8 авторами была обобщена информация о промышленных сталях типа Х13 (13Cr – зарубежные марки):

– критических точках, режимах обработки и структуре (табл. 2);

– влиянии на их механические свойства температуры отпуска после закалки (табл. 3);

Таблица 2. Технологические параметры и структура сталей

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Таблица 3. Механические свойства при 20 °С сталей 20Х13 и 40Х13 6 и стали AISI 420 7

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

– механических свойствах полуфабрикатов из этих сталей, дающих представление об их гарантированном уровне свойств, превзойти который стараются современные исследователи (табл. 4).

Из табл. 3 видно, что высокий отжиг (отпуск) при 700 °С приводит к повышению пластичности и ударной вязкости, поскольку при этой температуре в стали мартенсит преобразуется в феррит и карбиды (см. табл. 2). Предел текучести прутков и поковок варьируется в зависимости от сечения и концентрации углерода от 440 до 635 МПа, предел прочности – от 510 до 830 МПа, пластичность – от 12 до 16 %. После закалки и низкого отпуска при 200 – 300 °С эти стали обладают высокой прочностью и низкой пластичностью (см. табл. 3). Поэтому для российских промышленных полуфабрикатов после такой обработки приводятся только значения твердости (см. табл. 4), а для полуфабрикатов из стали AISI 420 приведены также и данные испытаний на разрыв. Из табл. 4 видно, что для полуфабрикатов из сталей типа Х13 основной вид термообработки – закалка от температур 1000 – 1050 °С и отпуск, преимущественно высокий, при температурах в интервале 600 – 770 °С.

Таблица 4. Механические свойства полуфабрикатов из сталей типа 4Х13

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Исследования влияния процессов закалки

и отпуска (старения) на структуру и свойства

сталей типа Х13

В конце данного раздела представлена сводная табл. 5 с химическими составами всех рассмотренных здесь сталей.

Наиболее часто для оценки механических свойств сталей типа Х13 используют измерения твердости, так как она коррелирует с прочностью. Немногочисленные приведенные в литературе результаты испытаний на растяжение и ударный изгиб собраны в отдельной сводной табл. 6 в конце данного раздела.

Таблица 5. Химический состав рассмотренных сталей 13Cr

|

Температура нагрева под закалку (аустенитизации)

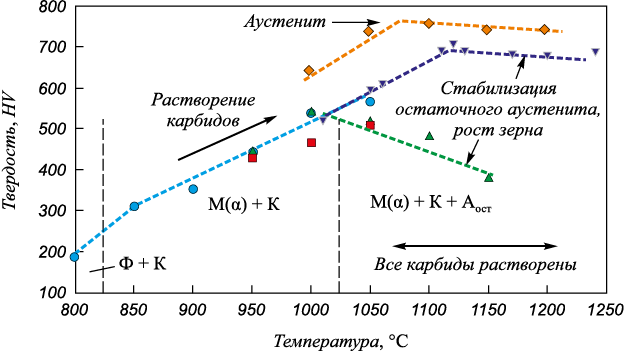

Известно, что упрочнение при закалке сталей на мартенсит обусловлено действием нескольких факторов, и прежде всего высокой плотности дислокаций и присутствия углерода в твердом растворе. Результаты исследований [2 – 5] влияния температур аустенитизации сталей типа Х13 с 0,14 – 0,45 % С перед закалкой на их твердость и фазовый состав представлены на рис. 1. После выдержки при 800 °С [2] или прокатки при 850 °C [4] и закалки в масло сталь имеет структуру, состоящую из феррита и мелкодисперсных карбидов Cr23C6 (Ф + К), и характеризуется минимальной твердостью. Повышение температуры нагрева под закалку до t ≥ 850 °С приводит к частичному растворению карбидов и фиксации при закалке в стали мартенситной структуры (М(α)) [2]. С ростом температуры аустенитизации за счет интенсификации растворения карбидов происходит прирост твердости закаленной на мартенсит стали. Это связано со значительным увеличением степени тетрагональности (с/а) кристаллической решетки мартенсита, описываемым зависимостью [6]

| с/а = 0,45[C] + 1,00. | (1) |

Рис. 1. Влияние температуры аустенитизации перед закалкой на твердость |

При этом в сталях Х13 параметр с/а с ростом содержания углерода возрастает в 2,5 раза интенсивнее, чем в аналогичных нелегированных сталях [2].

У сталей типа 20Х13 максимальные значения HV 540 – 570 достигаются после закалки от температур 1000 – 1050 °С [2 – 4]. У стали с 0,45 % С максимальный уровень HV 696 – 710 достигается после закалки от 1110 – 1130 °С [5] (см. рис. 1). В образцах, закаленных от температуры 1000 °С, фиксируется крупноигольчатый мартенсит [2].

При сравнении рентгенодифракционных спектров отожженного (α-Fe) и аустенитизированного и закаленного на мартенсит (М(α)) образцов отчетливо проявляется расширение и смещение пиков, что обусловлено напряженным состоянием мартенситной решетки из-за ее насыщения углеродом [3]. Смещение пика увеличивается с ростом температуры закалки, что свидетельствует о большей диссоциации карбидов хрома с температурой и увеличении насыщения мартенсита углеродом.

Заметный эффект снижения твердости после достижения ее максимума при дальнейшем повышении температуры нагрева свыше 1000 °С, отмеченный для стали 20Х13 с 0,08 % N (420U6) [4], сталей 45Х13 и 50Х13 при нагревах 1100 °С и выше [5, 7] объясняется следующим:

– в структуре этих сталей за счет интенсификации растворения карбидов и карбонитридов достигается и возрастает концентрация аустенитообразующих элементов (углерода [5, 6], углерода и азота [4]), способствующая формированию после закалки остаточного аустенита и увеличению его количества (см. рис. 1);

– ростом зерна аустенита [7].

Примечательно, что в стали 20Х13, в отсутствие в ее составе азота, стабилизации аустенита после выдержек при 1050 °С не происходило [2, 3], в отличие от стали 20Х13 с 0,08 % N [4] (см. рис. 1). Следует отметить, что в стали 50Х13, находящейся на модифицированной диаграмме Шеффлера-Делонга в мартенситно-аустенитной области рядом с границей с аустенитной областью, после аустенитизации при температурах в интервале 1000 – 1200 °С и закалки количество аустенита увеличивается с 97,5 до 100 % [7].

Не растворившиеся при тепловых выдержках зернограничные карбиды тормозят рост зерен при нагреве. Повышение температуры аустенитизации стали 20Х13 с 0,08 % N от 950 до 1100 °С (выдержки по 30 мин) приводит к снижению плотности карбидов на порядок, от ~0,053 до ~0,004 1/мкм2, и их среднего диаметра от 0,57 до 0,26 мкм (рис. 2, а) [4]. Дальнейшее увеличение температуры отжига до 1150 °С уже не способствовало значимым изменениям плотности частиц и их размера. Повышение температуры аустенитизации от 950 до 1000 °С не вызывало рост зерна при выдержках 30 и 60 мин при этих температурах, размер зерна оставался на уровне 15 – 18 мкм. Увеличение температур нагрева свыше 1000 °С приводило к значительному росту зерна (рис. 2, б). Очевидно, снижение плотности карбидов и увеличение размера зерна также вносят вклад в снижение твердости данной стали, закаленной от температур свыше 1000 °С.

Рис. 2. Влияние температуры аустенитизации стали 20Х13 с 0,08 % N на плотность (1) |

У стали с более высоким содержанием углерода 45Х13 [5] в интервале температур нагрева под закалку 1000 – 1120 °С наблюдался лишь слабый рост зерна от 10 до 20 мкм, аустенитизация при 1170 и 1240 °С приводила к росту зерна до 47 и 65 мкм соответственно. Для стали X46Cr13 (1.4034) отмечалось [9], что аустенитизация при температурах выше 1100 °С приводит к полному растворению карбидов в X46Cr13 и оптимальному распределению хрома и углерода в смешанном кристалле. Устранение блокирующего действия карбидов и более высокая скорость диффузии ведут к значительному укрупнению зерна. Снижение температуры аустенитизации ниже 1100 °С оставляет в структуре смешанные карбиды хрома и железа, которые снижают твердость и коррозионную стойкость.

Длительность нагрева при аустенитизации

(при нагреве под закалку)

Изучено влияние длительности отжигов (~950 – 1200 °С, 30, 60 и 120 мин) стали 20Х13 с 0,08 % N на структуру и твердость [4]. Показано, что чем больше длительность выдержки при данной температуре, тем крупнее размер зерна, причем этот эффект тем значительнее, чем выше температура нагрева (рис. 2, б). При низких температурах (960 и 1000 °С) длительность выдержки оказывала слабое влияние, рост зерна от уровня 15 – 20 мкм практически не отмечался. При 1200 °С эти выдержки приводили к росту зерна до 87 – 142 мкм. При всех длительностях выдержки максимум твердости наблюдался при повышении температуры аустенитизации до 1000 °С, затем она снижалась с ростом температуры. Чем длительнее была производимая выдержка в интервале 1050 – 1150 °С, тем больше было в стали остаточного аустенита и тем меньшая твердость достигалась при последующей закалке. В качестве оптимальной была выбрана обработка при 1000 °С в течение 30 мин, как обеспечивающая максимальную твердость при сохранении относительно мелкого размера зерна.

Таким образом, максимальная эффективная температура аустенитизации перед закалкой, обеспечивающая высокую твердость, составляет для сталей типа 20Х13 1000 – 1020 °С, для сталей типа 45Х13 – 1100 – 1120 °С.

Скорость нагрева при аустенитизации

и скорость охлаждения при закалке

При закалке углеродсодержащих сталей мартенситное превращение происходит сдвиговым путем. Однако это не исключает возможности диффузионного перераспределения углерода в аустените в ходе охлаждения до температуры начала мартенситного превращения (Мн ) и далее в образовавшемся мартенсите при охлаждении от Мн до комнатной температуры [6].

Исследование [10], проведенное на стали с 0,45 % C и 13Cr (45Х13), показало, что температура, необходимая для достижения полного растворения карбидов Мe23С6 в аустенитной фазе с ростом скорости нагрева от 0,05 до 10 К/с увеличивается, изменяясь от 1353 до 1448 К (1080 – 1175 °С). При заданных скорости нагрева и времени выдержки (60 с) количество карбидов в закаленной микроструктуре этой стали уменьшается с ростом температуры. Выделения карбида были обнаружены при закалке от 1393 К (1120 °С) и более медленных скоростях охлаждения, чем 20 К/с. Для этих скоростей охлаждения количество выделившихся карбидов увеличивается с уменьшением скорости охлаждения. При непрерывном охлаждении при любой скорости закалки от 1333 К (1060 °С) значительных выделений карбидов не наблюдается. После отжига при оптимальных температурах, начиная со скоростей охлаждения 1 °С/с, твердость мартенситных микроструктур очень близка к максимальной. Твердость, полученная закалкой от соответствующих им оптимальных температур, достигает значений между 700 и 710 HV5 при охлаждении со скоростью 1 °С/с. Для стали Х45Cr13, нагретой до 1120 °С, процент площади карбидов в конечной микроструктуре после закалки при скорости охлаждения 1 °С/с составляет 3,2 %, тогда как при закалке от 1060 °С при скоростях охлаждения более 25 °С/с это 6 % [10].

Скоростной нагрев (50 °С/с) методом пропускания тока через образец проводили на образцах стали 20Х13 (длиной 100 мм, диаметром 10 мм), после чего их закаливали в масле [2]. Полученные свойства сравнивали с результатами нагретого в печи и аналогично закаленного металла. Максимальное значение предела прочности 1530 МПа при нагреве в печи достигалось после закалки с температуры 950 °С, относительное удлинение не превышало 4,7 %. При скоростном нагреве это же значение прочности получали после закалки с температуры 1020 °С, относительное удлинение при этом не превышало 6,5 %. После серии экспериментов в работе [2] был сделан вывод, что скоростной нагрев приводит к смещению кривых упрочнения на 40 – 60 °С вверх по температурной шкале по сравнению с кривыми, полученными при печном нагреве.

Изучено влияние различных скоростей охлаждения (от 3 до 100 К/с) во время горячей штамповки стали X46Cr13 на твердость, прочность и пластичность стали после закалки (1100 °C, 300 с) и после дополнительного отпуска (1100 °C, 300 с) [11]. Показано, что этот фактор не влияет на твердость: она находится на уровне около 700 HV10 после закалки и 580 HV10 после отпуска. При исследовании влияния на прочность и пластичность стальные листы охлаждали до комнатной температуры со скоростью от 3 до 140 К/с, вызванной разным поверхностным давлением в инструменте и снаружи охлаждающей средой. Существенного влияния на прочность на растяжение не обнаружено, тогда как относительное удлинение при разрыве может снизиться от 11 до 6 % с увеличением скорости охлаждения. Наилучшие свойства (прочность 1800 МПа и относительное удлинение 11 %) материал имел после низкого поверхностного давления 1 МПа и скорости охлаждения 30 К/с.

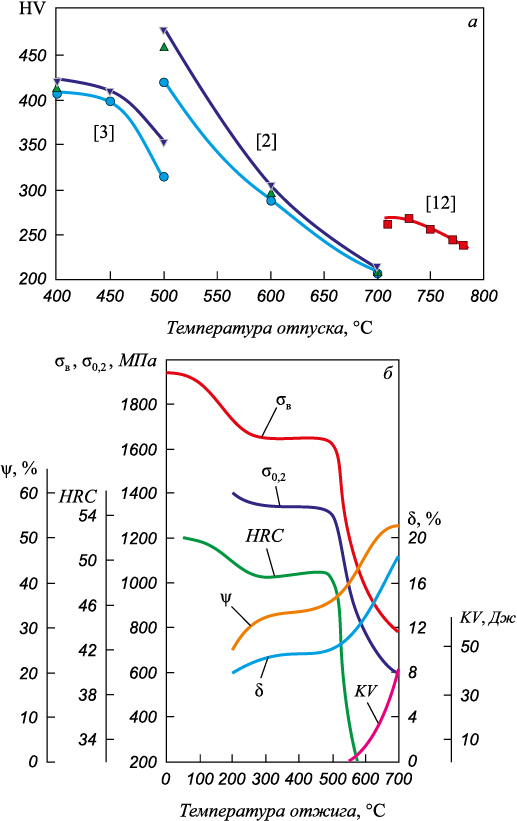

Влияние режимов отпуска после закалки

от различных температур

Отпуск закаленных лабораторных сталей 20Х13 [2], AISI 420 c 0,17 % C [3] и <0,20 % С [12] вызывает снижение их твердости, особенно значительное в интервале температур от 400 до 780 °С (рис. 3, а). В интервале температур отпуска до ~600 °C более высокие значения твердости присущи сталям, закаленным от более высоких температур, у которых выше пересыщение аустенита углеродом при закалке (при этом видна значительная разница в значениях твердости для одной и той же температуры отпуска, полученная в разных исследованиях). Результаты изучения свойств после закалки и отпуска в наиболее широком интервале температур проведены для стали X30Cr13 (1.4028) с марочным содержанием 0,26 – 0,35 % С и до 1 % Si (рис. 3, б)11.

Рис. 3. Влияние температуры отжига: |

Температурный интервал отжига 710 – 780 °С в работе [12] изучали в связи с тем, что обсадные трубы из стали 13Cr используются в состоянии после закалки и отпуска при 680 – 780 °С (API-5CT). После закалки от 975 °С сталь характеризовалась наличием реечного мартенсита и уровнем твердости 525 HV. Выдержки такого мартенсита в течение 20 мин при 710, 730, 750, 770, 780 °С показали, что отпуск при ~(710 – 730) °С приводит к укрупнению мартенсита. Он становится равноосным, в его структуре присутствуют карбиды Cr23C6 в виде сфер/стержней и игольчатые карбиды Cr7C3 (~100 нм). Отпуск при 770 °С вызывает растворение карбидов Cr7C3 и укрупнение сферических карбидов Cr23C6 , происходит рекристаллизация. Твердость при таком высоком отпуске снижается (рис. 3, а).

Твердость стали X30Cr13 слабо снижается в интервале температур до 300 °С, далее наблюдается плато вплоть до 500 °С, а затем, в интервале 500 – 600 °С, происходит резкое снижение твердости (рис. 3, б). Прочностные свойства изменяются аналогичным образом, в том числе предел прочности снижается с 1600 до 900 МПа для отжигов в интервале 500 – 700 °С. Пластичность и ударная вязкость изменяются зеркально, при отжигах при температурах свыше 500 °С они существенно возрастают. Производитель рекомендует 11 для этой стали следующие температуры: для горячей деформации 900 – 1100 °С, для отжига с охлаждением на воздухе 745 – 825 °С, для закалки в масле или на воздухе 950 – 1050 °С, для отжига (после закалки от 850 °С) 625 – 675 °С.

Изучено влияние изотермических выдержек закаленной от 975 °С стали при 750 °С в течение 5 – 60 мин на процессы карбидообразования [12]. После изотермической обработки в течение 5 мин карбиды Cr23C6 образовались в основном по границам зерен и реек, карбиды Cr7C3 – внутри реек. Дальнейшее увеличение времени изотермического отжига приводило к растворению карбидов Cr7C3 и укрупнению карбидов Cr23C6 . Соответственно, после выдержек 5 и 15 мин наблюдали процессы возврата, после более длительных выдержек происходили процессы рекристаллизации и роста зерен. Возврат и рекристаллизация при отпуске снижают твердость сталей до 250 HV. Выход на минимальную твердость при 750 °С происходит в течение 15-мин выдержки, при которой она снижается с 550 до 275 HV. Дальнейший нагрев при 750 °С (до 60 мин) не приводит к изменению твердости. При этом средний размер частиц увеличивается от ~45 до ~130 нм, а их плотность снижается по сравнению с максимальной в 3 раза. Плотность частиц максимальна после выдержки 5 мин, за это время выделяется около 50 % общего количества карбидной фазы за 60 мин, оцениваемого по параметру «доля площади, %».

В работе [11] для стали X20Cr13 варьировали температуры нагрева под закалку от 950 до 1150 °С и отпуска 225, 375 и 525 °С. Выдержки при этих обработках составляли 240 и 480 с. Прочность стали при этом варьировалась от 1310 до 1660 МПа, пластичность – от 3,5 до 7,5 %. Лучшее сочетание этих характеристик – прочность 1515 МПа и удлинение 7,5 % было достигнуто после закалки от 1050 °С (240 с) и отпуска при 375 °С (420 с).

В этом разделе рассмотрено только влияние отпуска на структуру и механические свойства сталей, далее в отдельном разделе уделено внимание влиянию этой обработки на коррозионную стойкость сталей с 13 % Cr.

Использование сложных термических обработок:

повторная аустенитизация, двойной отжиг, захолаживание

Изучено влияние двойного отжига на структуру, твердость, прочность и ударную вязкость стали AISI 410 [13]. В исходном состоянии сталь имела структуру, состоящую из феррита и богатых хромом карбидов Me23C6 после отжига при 750 °C в течение 2 ч с последующим медленным охлаждением внутри печи до температуры 25 °C в течение 20 ч с целью получения максимальной мягкости для формовки [13, 14]. Такие образцы подвергали нагреву в диапазоне от 900 до 1100 °С (30 мин) и закалке в масло, а затем двойному отжигу при температурах от 200 до 700 °С (сталь после отжига охлаждали, далее отжигали повторно при той же температуре). Повторные отжиги имели целью способствовать превращению остаточного аустенита в мартенсит, так как по данным работы [15] остаточный аустенит почти полностью трансформируется в результате двойного отпуска при высокой температуре.

Показано [13], что карбиды хрома Me23C6 растворяются в диапазоне температур от 950 °C. Варьирование температуры отпуска образцов стали, аустенитизированных при 900 °С, не приводит к эффективному изменению микроструктуры и упрочнению (рис. 4, а), так как карбиды Me23C6 не выделяются, мартенсит и феррит становятся более мягкими, а пластичность увеличивается. Структура после этой обработки представляет собой феррит в матрице реечного мартенсита отпуска с частицами карбида хрома Me23C6 (первичного и мелкими частицами вторичного). Наибольшие значения твердости, а также предела текучести и предела прочности при растяжении достигаются после закалки от более высокой ТА = 1050 °С и отпуска при 200 °С (рис. 4, а – в).

Рис. 4. Влияние температуры двойного отжига на твердость (а), предел текучести (б), |

Микроструктура после отпуска при 200 – 650 °С состоит из островков феррита и мелких частиц сфероидальной формы из вторичного карбида хрома Me23C6 в матрице крупнозернистого реечного мартенсита отпуска. Отпуск при t ≥ 550 °С приводит к повышению количества выделений по границам зерен. Удовлетворительное сочетание твердости, прочности и энергии удара достигается при двойном отпуске стали при 200 и 450 °С после закалки от 1050 °С (см. рис. 4, табл. 6) [22]. В целом, двойной отпуск не привел к существенному изменению механических свойств ни на одном из испытанных образцов, микроструктура после него все еще содержала значительное количество остаточного аустенита. Во время обычной обработки аустенитизацией растворение карбидов и рост размера зерна интенсифицировались с увеличением температуры аустенитизации, а обработка двойным отпуском способствовала образованию карбидов с незначительным увеличением размера зерна. Для сравнения, в стали типа 40Х13 (с 0,38 % С и 0,3 % V, т. е. в которой количество частиц карбидов должно быть значительно больше) выделения в образцах после однократного отпуска при 300, 500 и 650 °C представляют собой наноразмерные карбиды ε-Me3C, богатые хромом наноразмерные карбиды Me23C6 и микронные или субмикронные карбиды Me23C6 соответственно [16].

Изучено влияние обработки с двойной закалкой и двойным отжигом (710 °C + 680 °C) на микроструктуру, твердость, механические свойства горячекатаной стали 13Cr с 0,2 % С [17]. Аустенитизацию с последующей закалкой (длительностью 3 ч 15 мин) проводили по режимам: 980 °С, закалка + 1040 °C, закалка; 1040 °C, закалка + 980 °C, закалка. Охлаждение при закалке и после отпуска проводили в масле. Как в случае однократной закалки при 980 °С, так и при двойной закалке (1040 °С + 980 °С), в отпущенной мартенситной микроструктуре отсутствовал дельта-феррит. После однократной термообработки в структуре присутствовали карбиды по границам зерен, отмечалось очень тонкое распределение феррита. При однократной закалке сплошные цепочки карбидов по границам зерен бывшего аустенита способствовали снижению ударной вязкости, ее значения не соответствовали требованиям спецификации. Когда эту сталь с исходной мартенситной микроструктурой, полученной при первой закалке от 1040 °C, подвергали вторичной аустенитизации при 980 °C, происходила рекристаллизация зеренной структуры из дефектной матрицы мартенситных реек, полученных при первой закалке. Модифицированная термическая обработка с двойной закалкой при 1040 °C + 980 °C обеспечила более мелкий размер зерна наряду с более высокой степенью растворения углерода в аустенитной матрице. Во время отпуска очень мелкие карбиды (имеющие значительно меньший размер по сравнению с однократным процессом термообработки) образовались в небольшом количестве на малоугловых и высокоугловых границах. Это привело после отпуска к повышению прочности и ударной вязкости по сравнению с одинарной закалкой от 980 °С (см. табл. 2).

В работе [18] сопоставлено влияние обычной термической и криогенной обработки на механические свойства стали типа AISI 420. Криогенную обработку проводили путем постепенного снижения температуры во избежание теплового удара: –20 °С, 4 ч; –70 °С, 5 ч; –196 °C, 24 ч. Последующий подогрев проходил в обратной последовательности. В исходном состоянии (отжиг при 850 °С и охлаждение с печью) сталь имела феррито-карбидную структуру с невысокими механическими свойствами. Закалка на мартенсит от 1000 °С с последующим отпуском при 200 °С обеспечила структуру мартенсита с остаточным аустенитом и нерастворенными дисперсными карбидами и сочетание прочности 989 МПа с пластичностью 15 %. Повышение температуры отпуска до 500 °С привело к огрублению карбидов Me7C3 и частичному превращению в карбиды Me23C6 , некоторому снижению прочности и повышению пластичности. Проведение ступенчатой криогенной обработки перед отпуском 500 °С позволило повысить прочностные свойства до 933 МПа и относительное удлинение до 40 % (см. табл. 6) за счет выделения мелкодисперсных карбидов. Полученное таким образом сочетание прочностных и пластических свойств для данной стали является хорошим результатом, однако недостатком такой обработки оказывается сложность криогенной обработки с использованием длительных выдержек в холодильнике, сухом льде и в жидком азоте и последующего отогрева в обратной последовательности.

Предложенные варианты термических обработок и механические свойства

Данные о химическом составе сталей типа 13Cr, рассмотренных выше, приведены в табл. 5. Механические свойства, полученные исследователями у сталей типа 13Cr при варьировании как обычных режимов закалки и отпуска, так и двойных термообработок, приведены в табл. 6. Сравнение свойств обработок №№ 1 – 21 из табл. 6 со свойствами промышленных сталей группы Х13 (13Cr) (см. табл. 3) показывает, что при обработках № 1 и 2 для сталей типа 20Х13 и обработке № 21 для стали 40Х13 был достигнут более высокий уровень прочности, чем тот, что указан в известных справочных материалах для этих сталей. После обработок № 4 и 5 у стали типа 20Х13 уровень прочности близок к таковому у этой стали после отпуска при 700 °С в табл. 3, но при этом достигнута более высокая пластичность. Результаты обработок №№ 16 – 20 являются новыми, в справочной литературе таких данных для стали 30Х13 не имеется.

Ниже рассмотрены публикации, посвященные изучению коррозионной стойкости и возможностям повышения износостойкости сталей группы Х13.

Таблица 6. Механические свойства сталей 13 Cr после различных термических обработок

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Исследования износостойкости сталей с 13 % Cr

В российском научном сегменте выявлен ряд публикаций, рассматривающих перспективу повышения износостойкости стали 40Х13 за счет поверхностных обработок. В том числе значительное место отводится насыщению поверхностного слоя азотом при таких обработках, как:

– нитроцементация [19];

– ионно-плазменное азотирование [20, 21], в том числе термоциклическое [20];

– азотирование в сочетании с термической обработкой [22].

Показано, что диффузионные слои на режущих поверхностях стали 40Х13, насыщенные большим количеством карбонитридов при нитроцементации, обеспечивают высокую режущую способность, самозатачиваемость и износостойкость [19]. Ионно-плазменное термоциклическое азотирование позволило получить упрочненные износостойкие поверхности, которые обладают комплексом специфических физико-механических и эксплуатационных свойств [20]. Установлено, что при высокочастотном азотировании стали 40Х13 в индуктивно-связанной плазме смеси аргона, водорода и азота в приповерхностном слое формируется трехслойная структура. Ее скорость износа тем меньше, чем выше амплитуда потенциала смещения [21]. Исследование механизма изнашивания модифицированной ионами азота стали 40Х13, подвергнутой предварительной термической обработке по различным режимам, показало, что азотированный слой представляет из себя матричную фазу α-Fe с нитридами хрома CrN. В процессе трения модифицированной азотом стали 40Х13 регистрируется ускоренное изнашивание азотированного слоя при уменьшении его толщины до определенного критического значения. При увеличении твердости подложки критическая толщина азотированного слоя уменьшается с 11 – 12 до 9 – 10 мкм [22].

Изучены возможности упрочнения стали 40Х13 за счет поверхностной лазерной и плазменной закалки [23, 24]. В том числе рассмотрена возможность эффективного поверхностного упрочнения изделий при использовании лазерного нагрева. Учтено влияние возникающих термических напряжений на температурный интервал аустенитного превращения, проанализированы зависимости твердости от плотности, мощности и скорости обработки. Работа показала, что высокая твердость достигается при нагреве до температуры на 150 – 200 К ниже температуры плавления [23]. Технология плазменной поверхностной закалки изделий из высоколегированной коррозионностойкой стали 40Х13 позволяет получить на ее поверхности упрочненный мартенситный слой глубиной более 4 мм [24]. Особенность технологии – равномерно распределенные по сечению значения микротвердости, отсутствие изменений геометрической формы и структуры сердцевины детали из стали 40Х13. В зоне закалки из твердой фазы наблюдается спектр структур – от структуры мартенситного типа на границе с зоной оплавления с переходом к структуре мартенситного типа с выделениями карбидов (как в теле зерна, так и по границам зерен). В переходной зоне (зоне термовлияния) структура имеет вид феррито-карбидной смеси сорбитного типа различной дисперсности. Такое распределение микроструктур по зонам характерно для традиционной закалки изделий из стали 40Х13 на максимальную твердость с сохранением свойств коррозионной стойкости.

Предложена комплексная обработка стали 40Х13, состоящая из термической и механической обработок, высоковакуумного отжига и диффузионного силицирования [25]. Она обеспечивает возможность упрочнения на глубину 4,2 мм. Испытания на сопротивление разрушению и износу, оценка твердости и микрогеометрии поверхностного слоя образцов показали, что эта обработка перспективна для повышения долговечности деталей.

Представляет интерес использование стали 40Х13 в качестве покрытия на стали 45 для повышения износостойкости материала [26]. Газотермическое покрытие из проволочной стали 40Х13 было нанесено на пластины из стали 45 методом высокоскоростной металлизации. Дополнительно покрытие обработано ионами азота. Ионно-лучевая обработка приводит к увеличению микротвердости покрытий до значений 1000 – 1450 HV0,025 и возрастанию их износостойкости при трении в среде смазочного материала И-20 в 1,7 раза. На основе полученных результатов выбран температурный режим ионно-лучевого азотирования с наиболее высокими триботехническими свойствами.

Исследования коррозионной стойкости сталей с 13 % Cr

Известно, что термическая обработка является важным фактором, влияющим на склонность сплавов к коррозии. Нержавеющие стали наиболее стойки к коррозионному воздействия в состоянии обработки на твердый раствор. Отпуск в интервале температур выделения избыточных фаз (карбидов, карбонитридов, нитридов) понижает сопротивление стали межкристаллитной и питтинговой коррозии. Это связано с возникновением вокруг карбидов зон, обедненных хромом, которые имеют пониженную коррозионную стойкость. Склонность сплава к точечной коррозии тем выше, чем меньше (отрицательнее) потенциал питтингообразования. Величина потенциала питтингообразования является показателем склонности металлов к точечной коррозии.

Исследованиям влияния термической обработки на коррозионную стойкость сталей с 13 % Cr посвящены работы [7, 9, 16, 27 – 31].

В работе [7] объектом исследований была сталь с 13,7 % Cr с повышенным содержанием углерода (0,497 %), высокочистая по содержанию примесей за счет вакуумной плавки. Изучено влияние изменений микроструктуры при разных температурах аустенизации (ТА ) на различные механизмы коррозии. Поляризационное сканирование проведено в среде 0,1M NaCl + 0,1M фосфатный буферный раствор (pH = 7,5). Показано, что стойкость против общей коррозии возрастает с повышением ТА до 1100 °C за счет растворения карбидов и связанного с этим увеличения содержания хрома в матрице сплава. Это также приводит к лучшей пассивации и более толстому внутреннему пассивному слою, богатому хромом. Дальнейшее повышение ТА не способствует увеличению содержания хрома и стойкости к общей коррозии, так как все карбиды растворяются. С другой стороны, с повышением ТА до 1100 °С растет содержание углерода, что увеличивает внутреннее напряжение решетки и приводит к большей дефектности пассивного слоя, вызывая снижение стойкости к точечной коррозии. Дальнейшее повышение ТА , не влияя на содержание углерода, увеличивает размер зерна. Плотность дефектов решетки в объемном материале уменьшается, снижая дефектность пассивного слоя и повышая устойчивость к точечной коррозии. Напротив, критический потенциал показывает противоречивый ход, увеличиваясь до 1100 °С и снижаясь при более низких температурах. Более высокий потенциал точечной коррозии означает меньшую восприимчивость к точечной коррозии, в то время как более высокий критический потенциал точечной коррозии означает более медленную точечную коррозию, если она возникает. Авторы работы [7] отмечают, что:

– исследования могут показать, что существует не одна коррозионная стойкость, а несколько различных механизмов коррозии, на которые влияют различные свойства микроструктуры;

– количество углерода является критическим фактором для потенциала питтинговой коррозии;

– сплавы с более низким содержанием углерода проявляют различное поведение при питтинге и, принимая это во внимание, кажущиеся противоречивыми результаты просто относятся к разным явлениям и не являются противоречием.

Аналогичное исследование по оценке влияния температуры аустенитизации и скорости охлаждения (вода/воздух) на коррозионную стойкость было проведено также на высокоуглеродистой стали с 13,92 % Cr, 0,42 % C (X46Cr13 (1.4034)) при потенциодинамической поляризации в 0,1M H2SO4 [9]. Нагревы с последующим охлаждением в воде проводились при температурах: 850 °C (72 ч), 900 °С (9 ч), 950 °С (90 мин), 1000 °С (30 мин), 1050, 1100, 1150 °С (15 мин), 1200 °C (10 мин). Нагревы с последующим охлаждением на воздухе осуществлялись при 1000 °С (30 мин), 1050 и 1100 °С (15 мин). Также, как и в работе [7] отмечалось, что аустенитизация при температурах 1100 °С и выше приводит к полному растворению карбидов. Обеспечивается оптимальное распределение хрома и углерода в смешанном кристалле. Устранение блокирующего действия карбидов и более высокая скорость диффузии приводят к значительному укрупнению зерна. Снижение температуры аустенитизации ниже 1100 °С оставляет в структуре смешанные карбиды хрома и железа, которые снижают твердость и коррозионную стойкость. При медленном охлаждении на воздухе происходят зависящие от температуры диффузионные процессы. Новые карбиды образуются при охлаждении на границах зерен или в самих зернах и локально удаляют хром из матрицы. Во-вторых, железо высвобождается из оставшихся смешанных карбидов хрома и железа, так как растворимость резко падает с температурой. Оба процесса приводят к обеднению хромом при охлаждении на воздухе, которое локализуется в основном на карбидах при 1100 °С и на карбидах и границах зерен при 1000 и 1050 °С. Истощение содержания хрома локально ухудшает стабильность пассивного слоя, а устойчивость к точечной коррозии значительно снижается.

В работах [16, 27 – 29] изучено влияние режимов отпуска на электрохимическую коррозию в водных растворах NaCl сталей 13Cr c различным содержанием углерода.

Эксперименты по потенциодинамической поляризации в 3,5 %-ном водном растворе NaCl низкоуглеродистой стали с 0,03 % C и 12,8 % Cr (AISI 410) проводили после закалки от температур в интервале от 950 до 1100 °С и закалки от 1050 °С с отпуском при 300 – 700 °С [27]. Скорость коррозии стали AISI 410 снижается по мере повышения температуры аустенизации. Микроструктура после аустенитизации и отпуска представлена мартенситом отпуска, остаточным аустенитом и карбидами. Наименьшая плотность тока коррозии была получена после отпуска при 300 и 400 °С, а наименьшая скорость коррозии после аустенитизации при 1050 °С, закалки и отпуска при 600 °С.

Влияние термообработки на коррозионное поведение стали AISI 420 (12,10 % Cr, 0,23 % C) в 0,5M NaCl с pH = 6,26 и электропроводностью 49,9 мСм/см изучено на образцах в четырех структурных состояниях [28]. В исходном состоянии (А) был рассмотрен непрерывнолитой калиброванный пруток. Обработка В представляла собой отжиг при 770 °С 20 мин и охлаждение с печью. Обработка С – 1000 °С, 30 мин, закалка в воде на мартенсит. Обработка D – отпуск при 700 °С, 60 мин, охлаждение на воздухе. Установлен порядок образцов по величине коррозионной стойкости от более высокой к низкой: B > C > D > A. Образец AISI 420 (В) наиболее устойчив к коррозии, образец А наиболее подвержен коррозии. Образец С также показал высокое поляризационное сопротивление.

Результаты исследований [16, 29] близких по химическому составу изученных сталей, режимам термической обработки и сделанным выводам обобщены в табл. 7.

Особенность исследования [30] состоит в том, что изучены эволюция микроструктуры и коррозионного поведения мартенситной нержавеющей стали типа 420 с повышенным содержанием углерода (13,7 % Cr, 0,46 % C, 0,47 % Si, 0,39 % Mn), отпуск которой после аустенитизации (950 °С, 1 ч, вода) проводили не только при 550 и 700 °С, но и при более низких температурах 250 и 400 °С (1 ч, воздух), а потенциодинамический поляризационный тест проводили не в растворе соли, а в 0,1М растворе HCl при 20 °С. После аустенитизации и закалки металл имел мартенситную структуру, большая часть карбидов Cr23C6 растворилась. После отпуска при 250 °C на границах зерен обнаружено некоторое количество карбидов Cr23C6 . После отпуска при 400 °С они были крупнее и присутствовали в большем количестве, а после отпуска при 550 °С обнаружены выделения CrC, Cr7C3 и еще большее количество частиц Cr23C6 , в том числе по границам зерен. После отпуска при 700 °С наблюдали только карбиды Cr23C6 , причем рядом с карбидами отмечались локальная коррозия и зарождение ямок. После всех температур отпуска выявили появление точечной коррозии, при этом образец, подвергшийся отпуску при 250 °C, имел самую высокую коррозионную стойкость и характеризовался значением твердости намного выше 500 HV, а после обработки при 550 °С наблюдали также общую и межкристаллитную коррозию. Концентрация хрома в твердом растворе составляла после разных обработок: 200, 400 °С – >12 %, 550 °C – 10,5 %, 700 °C – ≈11,5 %, т. е. после двух последних обработок она была ниже критического уровня. Таким образом, в отличие от работ [16, 29] (см. табл. 7), для изученной стали можно отметить иной порядок появления карбидов при отпуске. В качестве наилучшего выбора температуры отпуска указана 250 °C, обеспечивающая наиболее высокую коррозионную стойкость (высокая кинетика Epit и низкая кинетика роста язв). Режимов отпуска при 550 и 700 °С следует избегать, так как коррозионная стойкость снизилась из-за большого количества крупноразмерных карбидов хрома, образующихся при указанных температурах отпуска.

Поскольку мартенситная нержавеющая сталь AISI 420 подвергается закалке и отпуску или двойному отпуску при температурах до 250 °C в случае применения в столовых приборах, для стали с 12,1 % Cr и 0,19 % C было также проведено сравнение коррозионной стойкости после однократного и двойного отпуска при 180 °С (2 ч, воздух) после аустенитизации при 1050 °С (5 мин, воздух) [31]. Потенциодинамический поляризационный тест проводили в аэрированном 3,5 % NaCl (рН = 6,0). Однократный отпуск показал твердость, близкую к закалке на воздухе, и не ухудшил стойкость к питтинговой коррозии. Двойной отпуск не повысил стойкость к точечной коррозии, а твердость после него снизилась. Рекомендовано использовать только однократный отпуск.

Таблица 7. Влияние отпуска при 300, 500 – 550 и 650 – 700 °С на коррозионную стойкость сталей с 13 % Cr и 0,31– 0,38 % C

Основные положения статьи | Источник [29] | Источник [16] |

Сталь | 13,3 % Cr, 0,31 % C, 0,04 % V, 0,48 % Cu | 13 % Cr, 0,38 % С, 0,3 % V |

Режим закалки | 1020 °С (30 мин, закалка в масле) | 1030 °С (45 мин, закалке в масле) |

Режим отпуска | 300, 550 и 700 °С, (2,5 ч, охлаждение на воздухе) | 300, 500 °С и 650 °С (2 ч, охлаждение на воздухе) |

Вид испытаний | Потенциостатические поляризационные испытания | |

Среда испытаний | 0,1 М раствор NaCl | 3,5 %-ный водный раствор NaCl |

Выделения в сталях при отпуске | 300 °С – наноразмерные карбиды ε-Me3C; | |

Структура после аустенитизации | Аустенитизация при 1020 – 1030 °С не привела к полному растворению карбидов | |

Мелкореечной мартенсит с прослойками остаточного аустенита на границах реек, карбиды Cr23C6 | Мартенсит и карбиды Cr23C6 | |

Доля остаточного аустенита уменьшается с температурой отпуска, после отпуска при 550 и 700 °С остаточного аустенита не наблюдается | Остаточный аустенит наблюдается только после отпуска при 300 °С, после отпуска при 500 и 650 °С он отсутствует | |

Влияние аустенитизации и отпуска при 300 °С на коррозионную стойкость | В аустенитизированном состоянии образуется пассивная пленка, обогащенная хромом. В аустенизированном и отпущенном при 300 °С образце наблюдется меньшее количество переходных процессов тока, устойчивой питтинговой коррозии не наблюдается при испытании длительностью 3 ч | Потенциал питтинговой коррозии Epit у закаленной стали выше, чем у отпущенных сталей, и уменьшается с повышением температуры отпуска. Относительно низкотемпературный отпуск (300 °С) немного снизил коррозионную стойкость по сравнению со сталью после закалки |

Коррозия после отпуска при 500 – 550 °С | Отпуск уменьшил потенциал питтинга и увеличил метастабильный питтинг. Отпуск при 550 °C сделал сталь в большой степени склонной к точечной коррозии. Ямки зарождались на границе раздела карбид – матрица из-за наличия областей обеднения хромом, связанных с массивным выделением карбида, богатого хромом. Пассивная пленка, сформированная при коррозионном потенциале, обогащена частицами железа, она менее защитная, чем пленка после аустенитизации и при коррозионном потенциале увеличила плотность тока коррозии и не проявляла пассивности в 0,1 М растворе NaCl выше коррозионного потенциала | Образец после отпуска при 500 °С проявляет активное коррозионное поведение без пассивации. Это объяснено выделением большого количества наноразмерных карбидов Me23C6 , богатых хромом. Большая поверхность раздела «карбид/матриц» по мере возникновения питтинга препятствовала образованию защитной пассивной пленки на поверхности стали из-за малого расстояния между карбидами |

Сравнение коррозионного поведения после отпуска при 500 – 550 и 660 – 700 °С и заключительный вывод | Значение Epit выше для образца, отпущенного при 700 °С, по сравнению с образцом, отпущенным при 550 °С. Возможной причиной является повторная диффузия Cr из матрицы в обедненные области, что минимизирует несплошность межфазных областей. | Образец 1030-650 показал лучшую коррозионную стойкость, чем образец 1030-500, несмотря на то, что содержание Cr в матрице было несколько ниже, чем у образца 1030-500. Температура отпуска для сталей 13 % Cr должна быть намного ниже или выше 500 °C, чтобы избежать массивного выделения наноразмерных карбидов Me23C6 . Стали с 13 % Cr, отпущенные при 300 °С, демонстрируют сочетание высокой относительной твердости и высокой коррозионной стойкости |

Выводы

Рассмотрены свойства сталей с 12 – 14 % Сr и 0,2 ≤ % С ≥ 0,4: промышленные стали, выпускаемые с термической обработкой согласно стандартам и известные из справочной литературы, а также свойства металла лабораторных плавок, обработанных по различным режимам аустенитизации и отпуска.

В этих сталях, исходно отожженных при ~800 °C с получением феррито-карбидной структуры, при их нагревах от 800 до 1240 °С происходит растворение карбидов типа Мe23С6 , приводящее к образованию аустенита при 810 – 820 °С с фиксацией при закалке мартенситно-карбидной структуры. В зависимости от концентрации углерода в этих сталях растворение карбидов в них заканчивается при 950 – 1050 °С. Растворение карбидов сопровождается ростом зерна аустенита и сохранением в структуре после закалки остаточного аустенита. Поэтому с ростом температуры аустенитизации у закаленных сталей вначале наблюдается линейный прирост твердости мартенсита за счет твердорастворного упрочнения углеродом (с/а = 0,45[C] + 1,00). А затем, при достижении максимальной степени растворения карбидов, у сталей при дальнейшем нагреве твердость снижается, что связано с образованием остаточного аустенита и ростом зерна аустенита. Максимальная эффективная температура аустенитизации перед закалкой, обеспечивающая высокую твердость, составляет для сталей типа 20Х13 1000 – 1020 °С (HV ~550), для сталей типа 45Х13 – 1100 – 1120 °С (HV 700 – 750).

Размер зерна при аустенитизации тем крупнее, чем больше длительность выдержки при заданной температуре, причем этот эффект тем значительнее, чем выше температура нагрева. Чем длительнее производимая выдержка в интервале температур выше максимальной эффективной температуры аустенитизации, тем больше в стали остаточного аустенита и тем меньше твердость после закалки.

Температура, необходимая для достижения полного растворения карбидов Мe23С6 в аустенитной фазе, с ростом скорости нагрева увеличивается. Скоростной нагрев приводит к смещению кривых упрочнения после закалки на 40 – 60 °С вверх по температурной шкале по сравнению с кривыми, полученными при печном нагреве.

Закалка не в воде при более медленных скоростях охлаждения, чем 20 К/с (в том числе, на воздухе) приводит к выделению некоторого количества карбидов.

Закаленные стали 20Х13 – 40Х13 характеризуются высокой прочностью и твердостью, низкой пластичностью, особенно высокоуглеродистые. Отпуск закаленных лабораторных сталей в интервале до 400 °С вызывает небольшое снижение твердости и прочности мартенсита (в мартенсите выделяется небольшое количество карбидов, он разупрочняется). В интервале 400 – 500 °С возможен небольшой подъем твердости и прочности за счет эффекта дисперсионного твердения. Далее, в интервале 500 – 780 °С, происходит значительный спад этих характеристик (интенсивное выделение карбидов → распад мартенсита на феррит и карбиды → коагуляция карбидов и их частичное растворение, рекристаллизация). При этом пластичность и ударная вязкость симметрично возрастают.

Выявлен положительный эффект проведения термической обработки с двойной закалкой при 1040 °C + 980 °C, которая обеспечила более мелкий размер зерна наряду с более высокой степенью растворения углерода в аустенитной матрице. Во время отпуска (двойного, при 710 °C + 680 °C) очень мелкие карбиды (имеющие значительно меньший размер по сравнению с однократным процессом термообработки) образовались в небольшом количестве на малоугловых и высокоугловых границах. Это привело после отпуска к повышению прочности и ударной вязкости по сравнению с одинарной закалкой от 980 °С.

Стойкость к коррозии повышается с ростом температуры нагрева при аустенитизации и снижается с ростом температуры отпуска, при котором к общей коррозии добавляются питтинговая и межкристаллитная, что связано с выделением карбидов Cr23C6 и обеднением матрицы хромом до концентраций ниже 12 %. B качестве рекомендуемых термообработок для сталей типа 20Х13 – закалка с низким отпуском при 200 – 300 °С (сочетание высокой прочности, хорошей коррозионной стойкости и удовлетворительной пластичности), либо закалка с высоким отпуском при ~700 °С (хорошая пластичность, удовлетворительная коррозионная стойкость). Для сталей типа 40Х13 температура ~700 °С не рекомендуется. Наихудшей температурой отпуска является 500 – 550 °С из-за максимального выделения ультрадисперсных карбидов.

Показана возможность обеспечения повышенной износостойкости сталей 40Х13 за счет насыщения поверхностного слоя азотом (при нитроцементации, ионно-плазенном азотировании, азотировании и термообработке), поверхностной лазерной и плазменной закалке, сочетания термической и механической обработок, высоковакуумного отжига и диффузионного силицирования.

Список литературы

1. Metals Handbook. Vol. 8: Metallography, Structures and Phase Diagrams. 8th ed. American Society for Metals; 1973: 465.

2. Ивашко В.В. Исследование влияния режимов нагрева на структуру и свойства нержавеющей стали 20Х13. Вестник БарГУ. Серия: Технические науки. 2015; (3): 45–48.

3. Scheuer C.J., Fraga R.A., Cardoso R.P., Brunatto S.F. Effects of heat treatment conditions on microstructure and mechanical properties of AISI 420 steel. In: 21 CBECIMAT – Congresso Brasileiro de Engenharia e Ciência dos Materiais 9 a 13 de Novembro de 2014, Cuiabá, MT, Brasil. 2014: 5857–5867.

4. Xiao Li, Yinghui Wei. Effect of austenitising heat treatment on microstructure and properties of a nitrogen bearing martensitic stainless steel. Open Physics. 2019; 17(1): 601–606. https://doi.org/10.1515/phys-2019-0061

5. Garcia de Andrés C., Álvarez L.F., López V. Effects of carbide-forming elements on the response to thermal treatment of the X45Cr13 martensitic stainless steel. Journal of Materials Science. 1998; 33: 4095–4100. https://doi.org/10.1023/A:1004424329556

6. Гринберг Е.М., Гончаров С.С., Мова Д.А., Кондаурова Е.Ю., Суровцева Е.А. Влияние скорости охлаждения при закалке на структуру и твердость сталей типа X13 с различным содержанием углерода. Известия ТулГУ. Технические науки. 2009; (3): 1–11.

7. Bösing I., Cramer L., Steinbacher M., Werner Zoch H., Thöming J., Baune M. Influence of heat treatment on the microstructure and corrosion resistance of martensitic stainless steel. AIP Advances. 2019; 9(6): 065317. https://doi.org/10.1063/1.5094615

8. Зубченко А.С., Колосков М.М., Каширский Ю.В. и др. Марочник сталей и сплавов. М.: Машиностроение; 2003: 784.

9. Rosemann P., Müller C., Kauss N., Halle T. Einfluss der Wärmebehandlung auf Mikrostruktur und Korrosions- verhalten kohlenstoffhaltiger nichtrostender Stähle. Werkstofftechnischen Kolloquium (Chemnitz), September, 2014: 10.

10. Garcia de Andrés C., Caruana G., Alvarez L.F. Control of M23C6 carbides in 0.45C–13Cr martensitic stainless steel by means of three representative heat treatment parameters. Materials Science and Engineering: A. 1998; 241(1–2):

11. –215. https://doi.org/10.1016/S0921-5093(97)00491-7

12. Behrens B.-A., Hübner S., Sunderkötter C., Gebel L., Gnaß S., Berndt G., Trimborn C., Pfeffer C. Influence of process parameters on the hot stamping of carbon-martensitic chromium steel sheets. IOP Conference Series: Materials Science and Engineering. 2018; 418: 012007. https://doi.org/10.1088/1757-899X/418/1/012007

13. Ma Hou-Yu, He Yin-Sheng, Lee Kwon-Yeong, Shin Keesam. Effect of heat treatment on microstructural evolution of 13Cr martensitic stainless steel. Key Engineering Materials. 2016; 727: 29–35. https://doi.org/10.4028/www.scientific.net/KEM.727.29

14. Abdul Kareem F. Hassan, Qahtan Adnan Jawad. Investigation of the effect of austenitizing temperature and multiple tempering on the mechanical properties of AISI 410 martensitic stainless steel. The Iraqi Journal for Mechanical and Material Engineering. Special Vol. Babylon First Int. Engineering Conf. 2016; C: 411– 435.

15. Abdul Kareem F. Hassan, Qahtan Adnan Jawad. Estimation of austenitizing and multiple tempering temperatures from the mechanical properties of AISI 410 using artificial neural network. International Journal of Engineering & Technology. 2018; 7(4.19): 778–787. https://doi.org/10.14419/ijet.v7i4.19.27997

16. Balan K.P., Venugopal Reddy A., Sarma D.S. Effect of single and double austenitization treatments on the microstructure and mechanical properties of 16Cr-2Ni steel. Journal of Materials Engineering and Performance. 1999; 8(3): 385–393. https://doi.org/10.1361/105994999770346963

17. Lu S.-Y., Yao K.-F., Chen Y.-B., Wang M.-H., Liu X., Ge X. The effect of tempering temperature on the microstructure and electrochemical properties of a 13 wt.% Cr-type martensitic stainless steel. Electrochimica Acta. 2015; 165: 45–55. https://doi.org/10.1016/j.electacta.2015.02.038

18. Kulkarni S., Srinivas P., Biswal P.K., Balachandran G., Balasubramanian V. Improvement in mechanical properties of 13Cr martensitic stainless steels using modified heat treatments. In: Proceedings of the 28th ASM Heat Treating Society Conference. Detroit, 2015: 335–341.

19. Mohameda Hareer S., Ataiwib Ali H., Dawood Jamal J. Mechanical properties of martensitic stainless steel (AISI420) subjected to conventional and cryogenic treatments. Engineering and Technology Journal. 2020; 38 A(8): 1096–1105. https://doi.org/10.30684/etj.v38i8A.517

20. Романенко Д.Н., Никулин А.А., Гадалов В.Н. и др. Перспективы использования нержавеющей стали 40Х13 для ножей мясоизмельчающего оборудования. Конструкции из композиционных материалов. 2011; (4): 59–63.

21. Рутковский А.В. Кумуржи А.Ю. Износостойкость стали 40Х13 после упрочнения методом термоциклического ионно-плазменного азотирования в условиях абразивного изнашивания. Вопросы трения и износа. 2012; 57: 240–250. https://doi.org/10.18372/0370-2197.57.3607

22. Сиделев Д.В., Воронина Е.Д., Кожина О.И., Грудинин В.А., Столбовская Г.Н. Азотирование стали 40х13 в индуктивно-связанной плазме: влияние потенциала смещения образца. Прикладная физика. 2022; (2): 16–23. https://doi.org/10.51368/1996-0948-2022-2-16-23

23. Кукареко В.А., Кушнеров А.В. Влияние предварительной термической обработки на износостойкость стали 40Х13, модифицированной ионами азота. Упрочняющие технологии и покрытия. 2022; 18(2): 61–65. https://doi.org/10.36652/1813-1336-2022-18-2-61-65

24. Коростелев В.Ф., Кирилина А.Н. Анализ упрочнения лезвийного инструмента из стали 40Х13 в условиях лазерного нагрева. Металловедение и термическая обработка металлов. 2011; (3(669)): 38–41.

25. Белинин Д.С., Щицын Ю.Д. Особенности структурообразования при плазменной поверхностной закалке на большую глубину изделий из стали 40Х13. Известия Самарского научного центра Российской академии наук. 2012; 14(4–5): 1202–1205.

26. Суслов А.Г., Шалыгин М.Г. Комплексное технологическое повышение износостойкости и статической прочности деталей из стали 40Х13. Наукоемкие технологии в машиностроении. 2018; (1(79)): 19–21.

27. Григорчик А.Н., Белоцерковский М.А., Кукареко В.А. Износостойкость подвергнутого ионному азотированию газотермического покрытия из мартенситной стали 40Х13. В кн.: Полимерные композиты и трибология (ПОЛИКОМТРИБ-2017): Тезисы докладов международной научно-технической конференции, Гомель, Беларусь, 27–30 июня 2017 года. Гомель, Беларусь: Институт механики металлополимерных систем имени В.А. Белого НАН Беларуси, 2017: 130.

28. Rizky D., Syaiful A.M., Rusnaldy, Mabruri E. Effect of heat treatment of AISI 410 martensitic stainless steel on microstructure and corrosion resistance. Metalurgi (Indonesia). 2018; 33(1): 18–24.

29. Minciuna M.G., Achitei D.C., Vizureanu P., Benchea M., Sandu A.V. The effect of heat treatment and corrosion behavior of AISI 420. IOP Conference Series: Materials Science and Engineering. 2018; 374: 012039. https://doi.org/10.1088/1757-899X/374/1/012039

30. Bonagani S.K., Bathula V., Kain V. Influence of tempering treatment on microstructure and pitting corrosion of 13 wt.% Cr martensitic stainless steel. Corrosion Science. 2018; 131: 340–354. https://doi.org/10.1016/j.corsci.2017.12.012

31. Zhou Y., Engelberg D.L. Accessing the full spectrum of corrosion behaviour of tempered type 420 stainless steel. Materials and Corrosion. 2021; 72(11): 1718–1729. https://doi.org/10.1002/maco.202112442

32. De Alcântara C.M., de Moura A.N., D’Azeredo Orlando M.T., da Silva Labiapari W., da Cunha M.A., de Oliveira T.R., Lopes Buono V.T. Microstructure and pitting corrosion resistance of quenched, single tempered and double tempered AISI 420 martensitic stainless steel. Materials Research. 2021; 24(6): 20210093. https://doi.org/10.1590/1980-5373-MR-2021-0093

Об авторах

М. В. КостинаРоссия

Мария Владимировна Костина, д.т.н., доцент, ведущий научный сотрудник, заведующий лабораторией физикохимии и механики металлических материалов

Россия, 119991, Москва, Ленинский пр., 49

Л. Г. Ригина

Россия

Людмила Георгиевна Ригина, к.т.н., ведущий научный сотрудник, Институт металлургии и материаловедения им. А.А. Байкова РАН; Центральный научно-исследовательский институт технологии машиностроения, ОАО НПО «ЦНИИТМАШ»

Россия, 119991, Москва, Ленинский пр., 49

Россия, 115088, Москва, Шарикоподшипниковская ул., 4

В. С. Костина

Россия

Валентина Сергеевна Костина, к.т.н., младший научный сотрудник лаборатории физикохимии и механики металлических материалов

Россия, 119991, Москва, Ленинский пр., 49

А. Э. Кудряшов

Россия

Александр Эдуардович Кудряшов, инженер-исследователь

Россия, 119991, Москва, Ленинский пр., 49

Р. С. Федорцов

Россия

Руслан Сергеевич Федорцов, инженер-исследователь

Россия, 119991, Москва, Ленинский пр., 49

Рецензия

Для цитирования:

Костина М.В., Ригина Л.Г., Костина В.С., Кудряшов А.Э., Федорцов Р.С. Обзор исследований коррозионностойких сталей на основе Fe – ~13 % Cr: термическая обработка, коррозионная- и износостойкость. Известия высших учебных заведений. Черная Металлургия. 2023;66(1):8-26. https://doi.org/10.17073/0368-0797-2023-1-8-26

For citation:

Kostina M.V., Rigina L.G., Kostina V.S., Kudryashov A.E., Fedortsov R.S. Corrosion-resistant steels based on Fe – ~13 % Cr: Heat treatment, corrosion- and wear resistance. Review. Izvestiya. Ferrous Metallurgy. 2023;66(1):8-26. https://doi.org/10.17073/0368-0797-2023-1-8-26

JATS XML