Перейти к:

Закономерности формирования аустенитного зерна в 12 %-ных хромистых жаропрочных ферритно-мартенситных сталях

https://doi.org/10.17073/0368-0797-2023-2-168-176

Аннотация

Ферритно-мартенситные жаропрочные высокохромистые стали (ФМХС) с содержанием хрома 11 – 12 % подвергают закалке на мартенсит от температур 1050 – 1100 ºС. Возможные нежелательные последствия нагревов на такие высокие температуры – увеличение размеров аустенитного зерна, увеличение количества дельта-феррита в итоговой структуре, снижение механических характеристик. В работе изучено изменение всех этих факторов при нагревах ФХМС до температур закалки в интервале 950 – 1250 °С. Проведен анализ соотношения содержания мартенсита (его количество отождествляли с долей аустенита перед закалкой) и высокотемпературного дельта-феррита на металлографических шлифах. Обнаружено, что изменение структуры изученных ФХМС при нагревах на температуры 1150 °С и выше зависит от структурного класса сталей. В сталях, которые при комнатной температуре состоят из мартенсита и дельта-феррита, или в которых дельта-феррит начинает образовываться при температурах нагрева 1200 °С и выше, размер аустенитного зерна уменьшается с ростом температуры в интервале 1200 – 1250 °С, а количество дельта-феррита увеличивается. Такие структурные превращения могут быть связаны с изменением положения и (или) наклона границ высокотемпературной области сосуществования аустенита и дельта-феррита на диаграммах фазового равновесия ФХМС при изменении температуры нагрева в этом интервале. Испытания на сжатие при 20 °С образцов стали 15Х12Г3СМВ2ФР после термообработок с закалкой от температур 1000 – 1250 °С показали, что образование дополнительного количества дельта-феррита при температурах выше 1200 °С является более важным фактором, чем измельчение аустенитного зерна. Это вызывает снижение предела текучести образцов.

Ключевые слова

Для цитирования:

Беломытцев М.Ю. Закономерности формирования аустенитного зерна в 12 %-ных хромистых жаропрочных ферритно-мартенситных сталях. Известия высших учебных заведений. Черная Металлургия. 2023;66(2):168-176. https://doi.org/10.17073/0368-0797-2023-2-168-176

For citation:

Belomyttsev M.Yu. Features of formation of austenite grains in 12 % Cr heat-resistant ferritic-martensitic steels. Izvestiya. Ferrous Metallurgy. 2023;66(2):168-176. https://doi.org/10.17073/0368-0797-2023-2-168-176

Введение

Стали, содержащие 10 – 13 % (по массе) хрома (ферритно-мартенситные жаропрочные высокохромистые стали (ФМХС)), в зависимости от содержания легирующих элементов могут испытывать мартенситное превращение при охлаждении с высоких температур и иметь после этого смешанную структуру, состоящую из мартенсита, бейнита и высокотемпературного дельта-феррита (δ-феррита) [1 – 3]. Ниже приведены обоснования для применения высоких температур нагрева для таких сталей в процессе термических обработок:

– высокое содержание легирующих элементов, которое приводит к повышению критических температур (Ас1 и Ас3);

– образование в структуре карбидов легирующих элементов (V, Mo, W, Nb, Ta), имеющих высокие температуры растворения в аустените [4];

– сложный химический состав, который делает ФМХС склонными в процессе кристаллизации к формированию сильно развитой химической неоднородности, основа которой – ликвация легирующих элементов [5].

Все эти причины влекут за собой повышение применяемых температур нагрева под закалку до 1000 °С (чаще 1050 – 1100 °С) [6; 7], а температур гомогенизационного отжига для уменьшения ликвационных явлений до 1050 – 1240 °С с выдержкой до 10 ч [8; 9]. Нагревы до указанных температур вызывают опасения, связанные с ростом размеров аустенитного зерна и изменением соотношения фазовых составляющих (аустенита и δ-феррита). Возможность второго процесса иллюстрируется экспериментально полученными диаграммами фазового равновесия [10]. В соответствии с этими диаграммами при указанных температурах может изменяться соотношение между аустенитом (который при охлаждении превращается в мартенсит) и δ-ферритом из-за перехода сплава из фазовой области γ в фазовую область γ + δ, а также из-за изменения положения границы областей γ ↔ γ + δ при изменении температуры.

Во всех работах, в которых описано влияние высоких температур нагрева при гомогенизации на изменения в структуре ФМХС, большее внимание уделяется количеству δ-феррита, ухудшающего некоторые механические и технологические характеристики этих сталей [10 – 12]. В основополагающей работе [10] показана возможность немонотонного (с минимумом при некотором времени гомогенизационного отжига) изменения содержания δ-феррита в стали 1Х16Н4Б. В работе [7] отмечено, что итоговая термическая обработка, проводимая после гомогенизационного отжига с нагревом на 1050 °С для стали 07Х12НМФБ, обеспечивает некоторое среднее содержание δ-феррита независимо от его содержания после гомогенизирующих отжигов. Однако авторы работы [6] в сталях 10Х9К3В2МФБР, 02Х9К3В2МФБР, 005З9К3В2МФБР не наблюдали изменения количества δ-феррита при температурах гомогенизации 1000 – 1200 °С, а авторы работы [8] при нагреве стали 10Х11В3К2ФБТаNdР (SAVE12) до температуры 1050 – 1100 °С с выдержкой до 20 ч отмечали только уменьшение количества δ-феррита. Вопросам размеров зерен δ-феррита и образующихся зерен аустенита целенаправленного внимания в работах [13 – 15] практически не уделено. В том же плане представлены и результаты, полученные в работе [16] для стали Р92. Как сопутствующие гомогенизационным отжигам отмечены рост или постоянство [7] размеров зерен δ-феррита для стали 07Х12НМФБ в интервале температур гомогенизации 1150 – 1240 °С, неизменность [6] или увеличение [6; 17; 18] размеров зерен аустенита в сталях 10Х9К3В2МФБР, 02Х9К3В2МФБР, 005Х9К3В2МФБР (при 1000 – 1200 °С) [6] и в стали 27Х16М2В2Ф при 900 – 1150 °С [18]. В целом единообразного поведения структуры для всех ФМХС в анализируемом диапазоне температур не наблюдается.

Целью работы является исследование влияния температуры нагрева в фазовую область аустенит + δ-феррит на размер аустенитного зерна, размер зерен (областей) δ-феррита и предела текучести экспериментальных ФМХС с разным «исходным» соотношением структурных составляющих мартенсит – δ-феррит.

Методика проведения исследований

Исследования проводили на пяти сталях экспериментального состава, выплавленных в вакуумной индукционной печи, и стали 40Х12 промышленной плавки.

Представленные в работе стали отобраны по признаку содержания в них δ-феррита. Они иллюстрируют собой «крайние точки» по содержанию δ-феррита (0 и 100 %) (табл. 1, стали 1 и 5), с минимальным (~ 0 – 1,5 %) содержанием δ-феррита (табл. 1, сталь 2), наиболее часто получаемые значения в сталях с оптимальными механическими свойствами (табл. 1, сталь 3), а также сталь с большим (40 %) содержанием δ-феррита (табл. 1, сталь 4).

Слитки экспериментальных сталей массой 3 кг подвергали горячей ковке на пруток квадратного сечения со стороной ~14 мм. Сталь 40Х12 использовалась в виде прутка круглого сечения диаметром 40 мм. Химический состав всех сталей определялся масс-спектрометрическим методом и представлен в табл. 1.

Таблица 1. Химический состав исследованных сталей

Сталь | Содержание легирующих элементов, % (по массе) | Значения хромоникелевых эквивалентов | Значения критических точек, °С | Содержание δ-феррита, % (об.) | ||||||||||||||

C | Cr | Ni | Si | Mn | Mo | W | V | Nb | Ta | B | Cr-эквивалент | Ni-эквивалент | Ас1 | Ас3 | Мн | 1100* | 1250* | |

1** | 0,38 | 12,1 | 0,24 | 0,23 | 0,51 | – | – | – | – | – | – | 9,82 | 9,1 | 810 | 870 | 323 | 0 | 0 |

2 | 0,13 | 11,7 | 0,28 | 0,48 | 1,98 | 0,11 | 0,06 | 0,30 | – | – | 0,004 | 10,86 | 4,29 | 760 | 880 | 250 | 0 | 1,5 |

3 | 0,15 | 12,2 | 0,11 | 0,50 | 2,80 | 0,56 | 1,42 | 0,17 | – | – | 0,006 | 11,97 | 4,78 | 780 | 965 | 240 | 2,8 | 9,8 |

4 | 0,11 | 11,8 | 0,20 | 0,21 | – | 1,70 | – | 0,12 | 0,35 | – | 0,004 | 11,98 | 2,92 | 900 | 1010 | 220 | 40 | 65 |

5 | 0,14 | 12,3 | 0,13 | 0,55 | 1,33 | 1,60 | 2,10 | 0,31 | 0,34 | 0,1 | 0,004 | 15,21 | 5,07 | – | – | – | 100 | 100 |

* Указание на температуру закалки, °С ** В этой стали дополнительно содержится медь в количестве 0,1 % (по массе) | ||||||||||||||||||

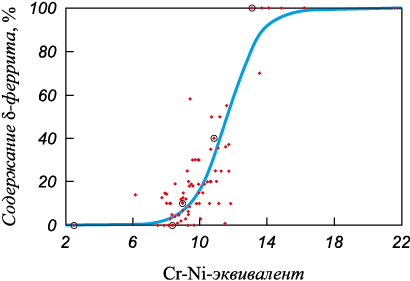

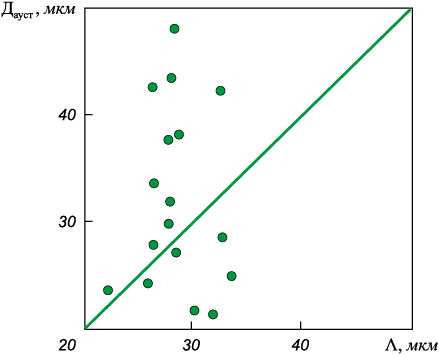

Структура и механические свойства сталей во многом определяются соотношением легирующих элементов, способствующих стабилизации либо аустенита (γ-стабилизаторов), либо феррита (α-стабилизаторов). В качестве обобщенных параметров, описывающих это свойство, принято использовать Cr- и Ni-эквиваленты по Шеффлеру [1]. Формулы, используемые для их расчетов, могут быть различны (известны варианты таких формул Шеффлера, Шнейдера, Бидули, Потака, Рагхавана, Юферова и др.). Каждый автор выбирает ту модель, которая дает лучшее совпадение прогнозных значений структурного состава с наблюдаемым. В настоящей работе использован собственный вариант таких формул, найденных экспериментально. В приведенных ниже формулах, использованных для определения эквивалентов, концентрации легирующих элементов, обозначенных их химическими символами, берутся в весовых процентах. Рассчитанные значения Cr- и Ni-эквивалентов приведены в табл. 1. Параметр «обобщенный Cr-Ni-эквивалент = (Cr-эквивалент) – (Ni-эквивалент)» описывает сигмоидальной зависимостью количество δ-феррита в сталях, использованных в проведенных исследованиях, где представлены также данные по всем изучавшимся сталям (более 70) (рис. 1). Значения обобщенных эквивалентов вместе с значениями критических точек Ас1, Ас3, Мн показаны в табл. 1.

Cr-эквивалент = 0,75Cr + 4,13Al + 3,75V + 1,5Si + 1,31Nb +

+ 1,13Mo + 1,88Ti + 0,56W + 0,38Ta + 0,75Zr + 1,5Ce,Y + 1,157;

Ni-эквивалент = 0,75Ni + 22,5C + 18,78N + 0,75Co + 0,38Mn + 0,23Cu – 0,593.

Термическая обработка образцов во всех случаях проводилась в среде аргона. Образцы в ампуле, заполненной инертным газом, помещали в предварительно разогретую печь. После выдержки 15 мин их закаливали в масло.

Рис. 1. Связь обобщенного Cr-Ni-эквивалента и количества δ-феррита в экспериментальных сталях (описываемые в данной работе стали выделены кружками) |

Типовой термической обработкой для ферритно-мартенситных сталей исследуемого класса, применяемой для получения требуемого комплекса эксплуатационных свойств, является закалка от температур 1050 – 1120 °С с отпуском при 650 – 780 °С [19]. От тех же температур 1050 – 1120 °С проводят и нормализацию образцов ферритно-мартенситных сталей для определения их структурного класса (по методу Гийе). В настоящем исследовании закалка от температуры 1100 °С с последующим отпуском при 720 °С в течение 2 ч применялась для придания всем образцам однотипного исходного состояния. Именно в этом состоянии определялось содержание δ-феррита в сталях, данные о котором представлены на рис. 1 и в табл. 1 в графе, отвечающей за температуру закалки 1100 °С. Для исследования влияния собственно температуры закалки на структуру опытных сталей образцы подвергались повторному нагреву до температур 900 – 1250 °С, выдержке при этих температурах 15 мин и закалке в масло. Отпуск после повторной закалки на образцах для металлографических исследований не проводился.

Образцы для изучения структуры представляли собой кубики со стороной 6 – 8 мм. Перед приготовлением шлифа с выбранной плоскости удаляли слой металла не менее 0,7 мм. Структуру металла выявляли реактивом Вилелла (слабый раствор соляной, азотной и пикриновой кислот в этиловом спирте) и далее анализировали на микроскопе Axio Lab.A1. Изображения сохраняли в виде электронных документов. Размеры аустенитных зерен (отождествляемые с размерами мартенситных областей) определяли методом секущих. Размеры областей (зерен) δ-феррита почти всегда рассчитывали по измерениям их максимальных диаметров. Эти же данные использовали и для расчета объемной доли δ-феррита.

Для оценки механических свойств из «кубиков» со стороной ~8 мм, подвергнутых закалке, изготавливали цилиндрические образцы диаметром и высотой 5 – 6 мм, после чего их отпускали при 720 °С в течение 2 ч в среде аргона c последующим охлаждением на воздухе. Проводили испытания на сжатие при 20 °С с определением предела текучести.

Результаты исследований и их обсуждение

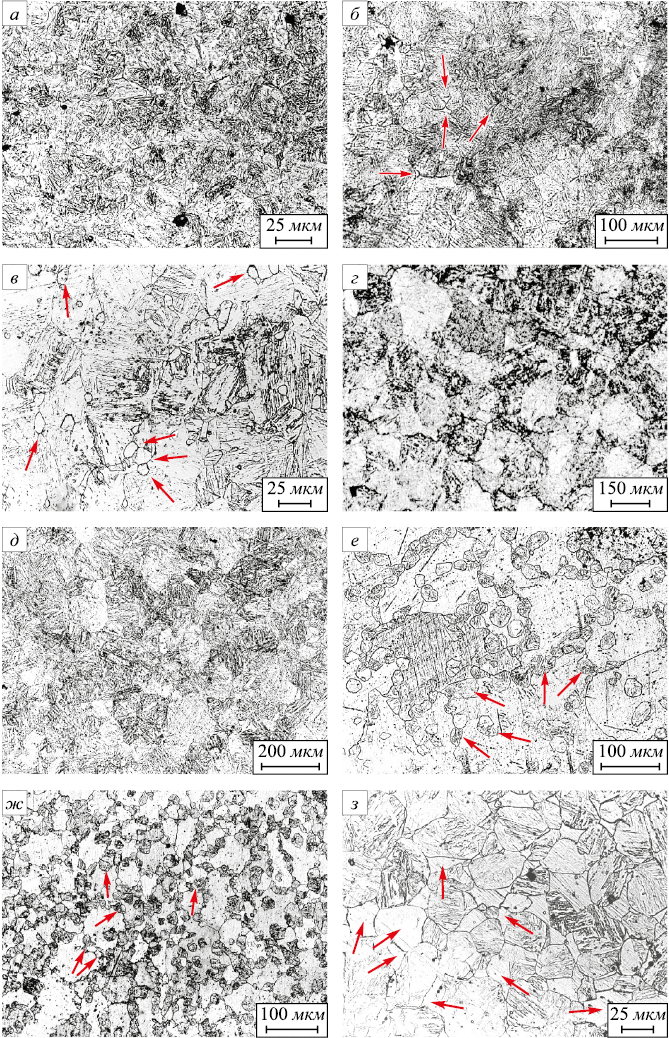

Типичная структура ФМХС после закалки с различным содержанием δ-феррита и размером зерна мартенсита приведена на рис. 2.

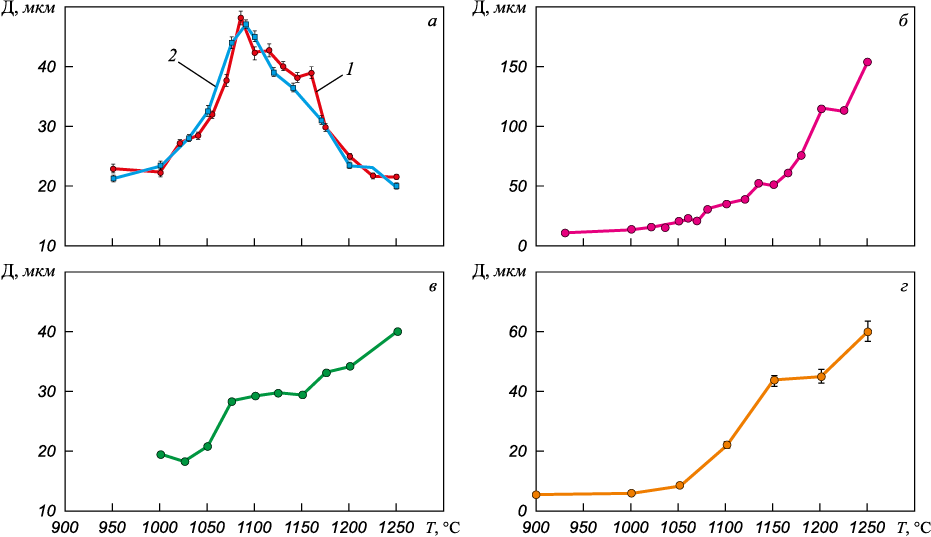

Анализ структуры сталей в зависимости от температуры нагрева под закалку показывает, что для всех сталей в интервале температур 950 – 1175 °С наблюдается ожидаемый рост аустенитного зерна. Однако во всех сталях с исходными ферритно-мартенситной и мартенситной структурами (кроме стали 40Х12) при дальнейшем увеличении температуры картина меняется – размеры образующегося аустенитного зерна начинают уменьшаться. Одновременно с этим возрастает количество δ-феррита (рис. 3). Такое поведение характерно для сталей 2 – 4.

Рис. 2. Структуры ФМХС после термической обработки: |

Такой эффект наблюдается только в том случае, если в стали при данной температуре нагрева начинает появляться δ-феррит (сталь 2), его количество начинает резко возрастать (стали 3, 4). Так, в стали 2 δ-феррит не обнаруживается металлографическим методом после закалки от 1100 °С, что позволило отнести эту сталь к мартенситному классу. Однако он начинает фиксироваться при температурах нагрева 1200 °С и выше и этому сопутствует измельчение образующегося аустенитного зерна (рис. 3, а).

Рис. 3. Зависимость размера зерна аустенита от температуры нагрева в сталях: |

В стали 1 (марка 40Х12) после нагрева до любых (из исследованных) температур δ-феррит не обнаруживается. В этой стали наблюдается классический непрерывный рост аустенитного зерна с увеличением температуры нагрева под закалку от 950 до 1250 °С (рис. 3, б). В однофазных сталях (сталь 5 со 100 % феррита или аустенитная сталь 08Х18Н10Т) эффекта измельчения зерна с ростом температуры нагрева не наблюдается (рис. 3, в, г).

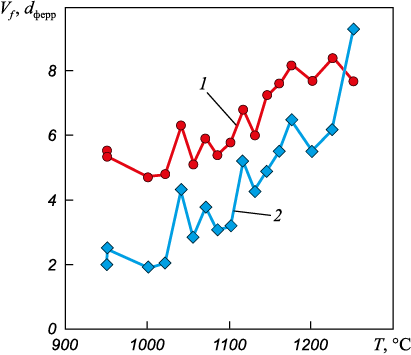

Дельта-феррит, являясь температурно-устойчивой формой железа, не подвергается полиморфным превращениям при нагреве, в отличие от мартенсита, являющегося основной структурной составляющей ФМХС при комнатной температуре. В этом отношении δ-феррит мог бы являться той фазой, которая служила бы «механическим» препятствием для роста аустенитных зерен. Однако сопоставление расстояния между объемами δ-феррита («межферритного расстояния») и размерами образующегося при этом аустенитного зерна (рис. 4) такое предположение не подтверждает (рис. 5) (в противном случае точки на рис. 5 располагались бы вдоль сплошной линии, проведенной под углом 45° к осям координат).

Рис. 4. Размеры (dферр ), мкм (1) и количество (Vf ), % (об.) (2)

Рис. 5. Взаимное соответствие размеров зерна аустенита (Дауст ) |

Описываемая последовательность изменения размера аустенитного зерна в сталях 2 – 4 и характеристик δ-феррита в зависимости от температуры закалки не зависит от исходного состояния ОЦК-фазы, предшествующей нагреву (мартенсит закалки или феррит от изотермического превращения). Так, в стали 3 изотермическими закалками при 650 – 680 °С и выдержкой 350 – 500 ч была сформирована полностью ферритная структура (смесь α- и δ-феррита) с некоторым количеством (~0,3 %) первичных карбидов, выделяющихся на первой стадии изотермического распада переохлажденного аустенита. Последующие опыты, проведенные на стали с такой структурой, дают аналогичную зависимость размера аустенитного зерна от температуры, как и на стали с исходной структурой мартенсит + δ-феррит (рис. 3, а).

Необычная зависимость структуры от температуры нагрева поставила вопрос об обратимости наблюдаемых изменений. Для исследования были проведены двухступенчатые опыты с нагревами в высокотемпературную область стали 3:

– первые нагревы до 1200 – 1250 °С – для формирования условно большого количества δ-феррита (~9 %);

– вторые нагревы – до типовых температур закалки 1080 – 1110 °С, при которых количество δ-феррита в сталях значительно меньше (~3 %).

Результаты таких опытов показали, что повторные нагревы в область, где содержание δ-феррита должно быть небольшим (с выдержкой в этой области до 3 ч), не приводят к восстановлению значений как содержаний, так и размеров «областей» δ-феррита до значений, характерных для «низкой» температуры (табл. 2): в стали продолжает наблюдаться 6 – 8 % δ-феррита. Однако характеристики областей мартенсита (изначально, при высокой температуре, им соответствовали области аустенита) после повторных закалок от более низких температур стремятся к своим исходным значениям. Как и при одноразовых закалках, размеры мартенситных областей (зерен мартенсита) после двухступенчатых закалок плохо коррелируют с расстоянием между областями δ-феррита.

Таблица 2. Характеристики областей феррита и мартенсита в стали 3

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

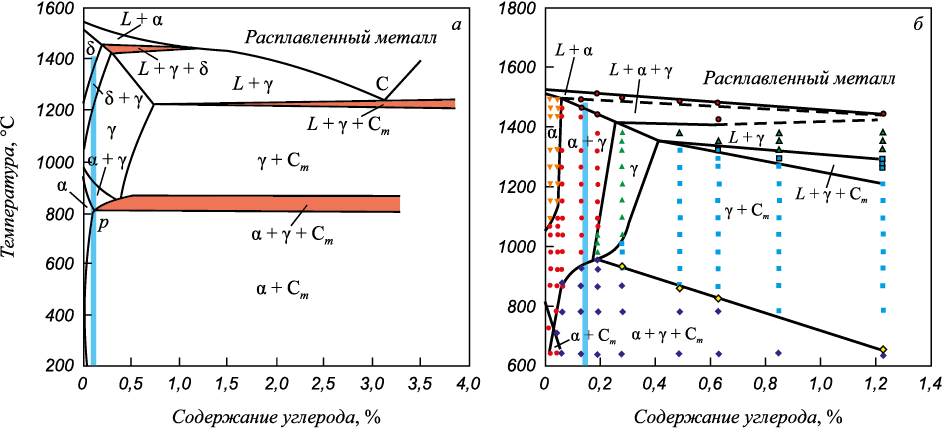

Наблюдения, описывающие изменения количества δ-феррита с ростом температуры нагрева в области температур выше 1080 °С, могут отражать особенности «перемещения» точки, соответствующей химическим составам сталей на диаграммах фазового состояния. На рис. 6 приведены варианты фазовых диаграмм для сталей с 12 – 16 % Cr систем Fe – 12 % Cr – C и Fe – 16 % Cr – 2 % Ni – C [9 – 10]. Экспериментально построенные фазовые диаграммы для сталей с более сложным легирующим комплексом, которым обладают современные ФМХС, не найдены, а диаграммы, построенные программами синтеза фазовых областей типа TermoCalc, не представляются в достаточной степени достоверными. На представленных диаграммах матовой вертикальной линией выделена область с характерным для исследуемых ФМХС содержанием углерода. Из приведенных диаграмм следует два вывода:

– с повышением температуры нагрева в составе сталей может появляться (если при более низких температурах нагрева его не наблюдали) или нарастать количество δ-феррита, это определяется положением и наклоном линии, разграничивающей область δ + γ с областью существования только фазы γ;

– с повышением легированности сталей область сосуществования δ + γ наблюдается при все более низких температурах и расширяется до все больших содержаний углерода. Видимо, этот эффект и проявляется в опытах, проведенных в настоящей работе.

Рис. 6. Диаграммы фазового равновесия системы Fe – 12 % Cr – C (a) и Fe – 16 % Cr – 2 % Ni – C (б) |

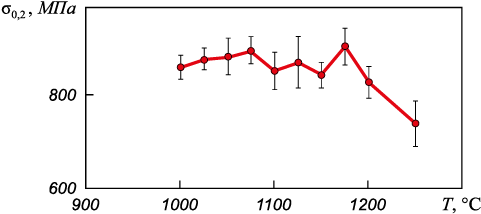

Анализ предела текучести сталей, измеренный при 20 °С, в зависимости от температуры нагрева показывает, что повышение количества δ-феррита в структуре при увеличении температуры закалки от 1200 °С и выше вызывает снижение характеристики \(\sigma _{0,2}^{20}\) (рис. 7).

Рис. 7. Зависимость предела текучести стали 3 при испытании на сжатие при 20 °С |

Разница в характеристиках прочности определяется двумя факторами:

– измельчение зерна должно вызывать упрочнение сталей в соответствии с законом Петча-Холла [20]:

\[\Delta \sigma \sim \frac{{{K_{\rm{у}}}}}{{\sqrt {{{\rm{Д}}_{{\rm{зерна}}}}} }};\]

где Kу – постоянная Петча-Холла; Дзерна – размер зерна;

– увеличение количества δ-феррита в структуре стали должно снижать ее прочность:

\[\Delta \sigma \sim \left( {1 - kV_f^n} \right),\]

где k, n – константы, Vf – объемная доля феррита [20], так как предел текучести феррита примерно в два раза ниже предела текучести мартенсита того же состава, как это было показано в работе [21].

Снижение прочности свидетельствует о том, что в данных условиях испытаний упрочнение от уменьшения размера зерна аустенита – это более слабый фактор, чем разупрочнение от нарастания количества δ-феррита. Связь измеряемых характеристик (\(\sigma _{0,2}^{20}\) , Vf , Дзерна ) в этом температурном интервале (1175 – 1250 °С) можно описать общим уравнением

\[\sigma _{0,2}^{20} = 201V_f^{0,053}{\rm{Д}}_{{\rm{зерна}}}^{0,41}.\]

Описанные выше явления свидетельствуют о том, что количество δ-феррита, содержание которого может являться браковочным признаком для промышленных ФМХС, можно уменьшать в некоторых пределах, снижая температуру нагрева под закалку и одновременно увеличивая время выдержки при этой температуре. Это может быть реализовано как на этапе гомогенизирующих отжигов, так и на этапе заключительной термической обработки по типу «закалка + отпуск».

Выводы

В жаропрочных высокохромистых сталях с мартенситно-ферритной структурой размер мартенситного зерна с ростом температуры нагрева ведет себя не монотонно: при нагреве на температуры 1200 °С и выше он уменьшается. В структуре при этом повышается содержание δ-феррита.

В ФМХС δ-феррит образуется не только в высокотемпературной области диаграммы фазового равновесия (в интервале температур кристаллизации), но и значительно ниже – вплоть до типовых температур нагрева под закалку таких сталей.

Повышение содержания δ-феррита в ФМХС при температурах закалки 1200 °С и выше приводит к снижению предела текучести таких сталей при 20 °С, несмотря на измельчение аустенитного зерна.

Список литературы

1. Калин Б.А., Платонов П.А., Тузов Ю.В., Чернов И.И., Штромбах Я.И. Физическое материаловедение. Т. 6. Конструкционные материалы ядерной техники. Москва: НИЯУ МИФИ; 2012:736.

2. Escobar J.D., Faria G.A., Maia E.L., Oliveira J.P., Boll T., Seils S., Mei P.R., Ramirez A.J. Fundamentals of isothermal austenite reversion in a Ti-stabilized 12Cr – 6Ni – 2Mo super martensitic stainless steel: Thermodynamics versus experimental assessments. Acta Materialia. 2019;174:246–259. http://doi.org/10.1016/j.actamat.2019.05.026

3. Bettanini A.M., Ding L., Mithieux J.-D., Parrens C., Idrissi H., Schryvers D., Delannay L., Pardoen T., Jacques P.J. Influence of M23C6 dissolution on the kinetics of ferrite to austenite transformation in Fe-11Cr-0.06C stainless steel. Materials and Design. 2019;162:362–374. https://doi.org/10.1016/j.matdes.2018.12.005

4. Оленин М.И., Павлов В.Н., Быковский Н.Г., Осипова И.С., Башаева Е.Н., Гусельникова Т.М., Приймина Т.А. Влияние гомогенизации на хладостойкость высокопрочной коррозионно-стойкой стали марки 07Х16Н4Б. Вопросы материаловедения. 2009;2(58):33–37.

5. Бережко Б.И., Оленин М.И., Горынин В.И., Стольный В.И. Повышение сопротивления хрупкому разрушению высокохромистых сталей мартенситного и мартенситно-ферритного классов за счет гомогенизирующего отжига. Вопросы материаловедения. 2016;3(87):7–13.

6. Козлов П.Ю, Скоробогатых В.Н., Щенкова И.А., Дуб В.К., Астахов М.В. Влияние углерода на структуру и свойства жаропрочных 9 %-ных хромистых сталей. Известия вузов. Черная металлургия. 2011;54(3):48–51.

7. Кудрявцев А.С., Охапкин К.А., Маркова Ю.М. Влияние технологических параметров горячей прокатки на структуру и свойства 12 %-ной хромистой стали. Металлург. 2018;(10):48–53.

8. Eliniyaz Z., Zhang L., Suna F., Shen Y., Shan A. Microstructural evolution of delta ferrite in SAVE12 steel under heat treatment and short-term creep. Materials Characterization. 2012;73:144–152. https://doi.org/10.1016/j.matchar.2012.08.009

9. Оленин М.И., Каштанов А.Д., Романов О.Н., Махорин В.В. Влияние гомогенизирующего отжига на снижение содержания δ-феррита в высокопрочной высокохромистой стали мартенситного класса марки 07Х15Н5Д4Б, полученной методом селективного лазерного сплавления. Вопросы материаловедения. 2021;2(106):47–54.

10. Чернявская С.Г., Красникова С.Н., Сулименко А.В. Изменение дельта-феррита в стали 1Х16Н3Б при гомогенизации. Металловедение и термическая обработка металлов. 1972;(9):66–67.

11. Корнеев Е.А., Громов А.Ф., Киселев А.М. Влияние дельта-феррита на свойства мартенситных сталей. Металловедение и термическая обработка металлов. 2013;698(8):46–50.

12. Kuper M.W., Alexandrov B.T. Retention of delta ferrite in the heat-affected zone of Grade 91 steel dissimilar metal welds. Metallurgical and Materials Transactions A. 2019;50(6): 2732–2747. https://doi.org/10.1007/s11661-019-05182-4

13. Niessen F., Tiedje N.S., Hald J. Kinetics modeling of delta-ferrite formation and retainment during casting of supermartensitic stainless steel. Materials and Design. 2017;118: 138–145. https://doi.org/10.1016/j.matdes.2017.01.026

14. Ji Y.P., Li Y.M., Zhang M.X., Qu W., Zhao T.X., Ren H.P. Grain refinement mechanism of the δ-ferrite in steels through cerium addition. Metallurgical and Materials Transactions A. 2020;51:1707–1718. https://doi.org/10.1007/s11661-020-05645-z

15. Zhou X., Liu Y., Qiao Z., Guo Q., Liu C., Yu L., Li H. Effects of cooling rates on ferrite-austenite formation and martensitic transformation in modified ferritic heat resistant steel. Fusion Engineering and Design. 2017;125:354–360. https://doi.org/10.1016/j.fusengdes.2017.05.095

16. Saini N., Mulik R.S., Mahapatra M.M., Kannan R., Sharma N.K., Li L. Dissolution of δ-ferrite and its effect on mechanical properties of P92 steel welds. Materials Science and Engineering: A. 2020;796:139370. https://doi.org/10.1016/j.msea.2020.139370

17. Chen K., Yan J., Li N., Luo M., Shi H., Zhu X., Liu Y., Zhao X., Zhang R. The effect of the annealing temperature on the damping capacity under constant prestress, mechanical properties and microstructure of an Fe-11Cr-2.5Mo-0.1Zr-1.0Ni forged damping alloy. Journal of Alloys and Compounds. 2020;815:152429. https://doi.org/10.1016/j.jallcom.2019.152429

18. Zheng S., Yuan X., Gong X., Le T., Ravindra A.V. Hot deformation behavior and microstructural evolution of an Fe-Cr-w-Mo-V-C steel. Metallurgical and Materials Transactions A. 2019;50(5):2342–2355. https://doi.org/10.1007/s11661-019-05162-8

19. Бобков В.П., Румянцев В.Н., Соловьев В.А., Тарасиков В.П. Справочник по свойствам материалов для перспективных реакторных технологий. Том 5. Свойства реакторных сталей и сплавов. Москва: ИздАТ; 2014:584.

20. Штремель М.А. Прочность сплавов. Ч. 2. Деформация. Москва: МИСиС; 1997: 527.

21. Беломытцев М.Ю., Образцов С.М., Моляров А.В. О соотношении жаропрочности и содержания феррита в 12 %-ных хромистых сталях с ферритно-мартенситной структурой. Металлург. 2017;(9):46–51.

Об авторе

М. Ю. БеломытцевРоссия

Михаил Юрьевич Беломытцев, д.т.н., профессор кафедры металловедения и физики прочности

Россия, 119049, Москва, Ленинский пр., 4

Рецензия

Для цитирования:

Беломытцев М.Ю. Закономерности формирования аустенитного зерна в 12 %-ных хромистых жаропрочных ферритно-мартенситных сталях. Известия высших учебных заведений. Черная Металлургия. 2023;66(2):168-176. https://doi.org/10.17073/0368-0797-2023-2-168-176

For citation:

Belomyttsev M.Yu. Features of formation of austenite grains in 12 % Cr heat-resistant ferritic-martensitic steels. Izvestiya. Ferrous Metallurgy. 2023;66(2):168-176. https://doi.org/10.17073/0368-0797-2023-2-168-176

JATS XML