Перейти к:

Механизмы упрочнения 12 %-ой хромистой ферритно-мартенситной стали ЭП-823

https://doi.org/10.17073/0368-0797-2022-12-887-894

Аннотация

На основе экспериментальных данных о параметрах микроструктуры реакторной жаропрочной высокохромистой (12 % Cr) ферритно-мартенситной стали ЭП-823 выявлены основные факторы, отвечающие за ее прочностные свойства. Проведен анализ механизмов упрочнения этой стали после обработки по режимам, которые обеспечивают различный уровень ее прочностных свойств. Рассматриваются традиционная термическая обработка (ТТО) и перспективная модифицирующая высокотемпературная термомеханическая обработка (ВТМО). Основными механизмами упрочнения стали независимо от режима обработки являются: дисперсное упрочнение наноразмерными частицами типа МeХ (Me = V, Nb, Mo; X = C, N) по механизму Орована; зернограничное упрочнение высокоугловыми границами мартенситных блоков и зерен феррита; субструктурное упрочнение малоугловыми границами мартенситных ламелей; дислокационное упрочнение за счет повышенной плотности дислокаций. Режим ВТМО, включающий в себя горячую деформацию в аустенитной области, приводит к существенной модификации структурно-фазового состояния стали относительно ТТО: уменьшению средних размеров блоков и ламелей мартенсита, а также зерен феррита, повышению плотности дислокаций и объемной доли наноразмерных частиц типа МeХ. При этом соответствующие вклады в значение предела текучести стали от зернограничного, субструктурного и дисперсного упрочнения увеличиваются по сравнению с ТТО в 1,2, 1,3 и 1,8 раз. Обсуждаются относительные вклады рассматриваемых механизмов упрочнения в предел текучести ферритно-мартенситной стали ЭП-823. Показано, что наиболее близкие к экспериментальному пределу текучести значения после двух исследованных режимов обработки получаются при использовании для оценки величины субструктурного упрочнения модели Лэнгфорда-Коэна.

Ключевые слова

Для цитирования:

Алмаева К.В., Литовченко И.Ю., Полехина Н.А., Линник В.В. Механизмы упрочнения 12 %-ой хромистой ферритно-мартенситной стали ЭП-823. Известия высших учебных заведений. Черная Металлургия. 2022;65(12):887-894. https://doi.org/10.17073/0368-0797-2022-12-887-894

For citation:

Almaeva K.V., Litovchenko I.Yu., Polekhina N.A., Linnik V.V. Mechanisms of hardening of 12 % chromium ferritic-martensitic steel EP-823. Izvestiya. Ferrous Metallurgy. 2022;65(12):887-894. (In Russ.) https://doi.org/10.17073/0368-0797-2022-12-887-894

Введение

Современное развитие энергетики требует повышения рабочих температур ядерных реакторов для увеличения степени выгорания ядерного топлива и эффективности работы реактора [1 – 4]. Исходя из этого необходимо повышение жаропрочности (длительных прочностных свойств при высоких температурах) имеющихся конструкционных материалов [2, 3, 5]. Одни из наиболее перспективных материалов для использования в качестве оболочек тепловыделяющих элементов и других деталей конструкций в ядерных реакторах нового поколения – ферритно-мартенситные стали [1, 2, 6, 7]. Для сталей такого класса отмечается [8 – 10] корреляция длительных и кратковременных механических свойств при высоких температурах. В работах [11, 12] на зарубежных (преимущественно 9 % хромистых ферритно-мартенситных) сталях показано, что с помощью термомеханических обработок могут быть достигнуты более высокие прочностные свойства по сравнению со свойствами сталей, полученными традиционной термической обработкой, состоящей из нормализации и отпуска [13 – 15]. При этом упрочнение реализуется в результате уменьшения средних размеров мартенситных блоков, средних поперечных размеров мартенситных ламелей, за счет повышения плотности дислокаций и увеличения объемной доли наноразмерных частиц типа МeХ (Me = V, Nb, Mo и др.; X = C, N) [12 – 15].

В качестве конструкционного материала для оболочек тепловыделяющих элементов строящегося ядерного реактора БРЕСТ-ОД 300 выбрана российская 12 %-ная хромистая ферритно-мартенситная сталь ЭП-823 [16, 17]. По сравнению с традиционно используемыми для таких целей аустенитными сталями эта сталь обладает рядом привлекательных качеств: низкий коэффициент теплового расширения, низкие значения радиационного распухания при высоких дозах облучения и др. Исследования возможности модификации структурно-фазовых состояний ферритно-мартенситной стали ЭП-823 с помощью высокотемпературных термомеханических обработок были начаты в работах [18 – 20].

Цель настоящей работы заключается в анализе вкладов различных механизмов упрочнения в величину предела текучести ферритно-мартенситной стали ЭП-823 после высокотемпературной термомеханической (ВТМО) и традиционной термической (ТТО) обработок.

Методика эксперимента

Элементный состав исследуемой стали ЭП-823 следующий, % (по массе): C 0,14; Cr 11,56; Mn 0,58; Mo 0,74; Nb 0,40; V 0,34; W 0,68; Ni 0,68; N 0,03; Si 1,09; Ce 0,10; Ti 0,01; B 0,006; Al 0,02; остальное – железо. Были использованы две обработки: ВТМО (нагрев до 1100 °С, выдержка в течение 1 ч, пластическая деформация прокаткой в аустенитной области до величины ε ≈ 50 % за один проход, закалка в воду, отпуск при Т = 720 °С в течение 1 ч) и ТТО (нагрев до Т = 1100 °С, выдержка в течение 1 ч, закалка на воздухе и последующий отпуск при Т = 720 °С в течение 3 ч).

Структурные исследования проводили с помощью просвечивающих электронных микроскопов (ПЭМ) Philips CM12 и JEOL JEM-2100 (ускоряющее напряжение 120 и 200 кВ соответсвенно). Тонкие фольги получали путем электрополировки в растворе ортофосфорной кислоты (450 мл) и хромового ангидрида (50 г).

Для оценки вкладов различных механизмов упрочнения определяли среднюю ширину мартенситных ламелей, плотность дислокаций в областях феррита и мартенсита, средние размеры и объемные доли дисперсных частиц. Плотность дислокаций оценивали методом секущих [21] по не менее чем 10 характерным изображениям дислокационной субструктуры. Объемные доли дисперсных частиц оценивали по отношению занимаемого ими объема к объему исследуемого участка фольги. При этом для упрощения оценок частицы считались сферическими, а толщина фольги принималась равной 0,1 мкм.

Результаты и их обсуждение

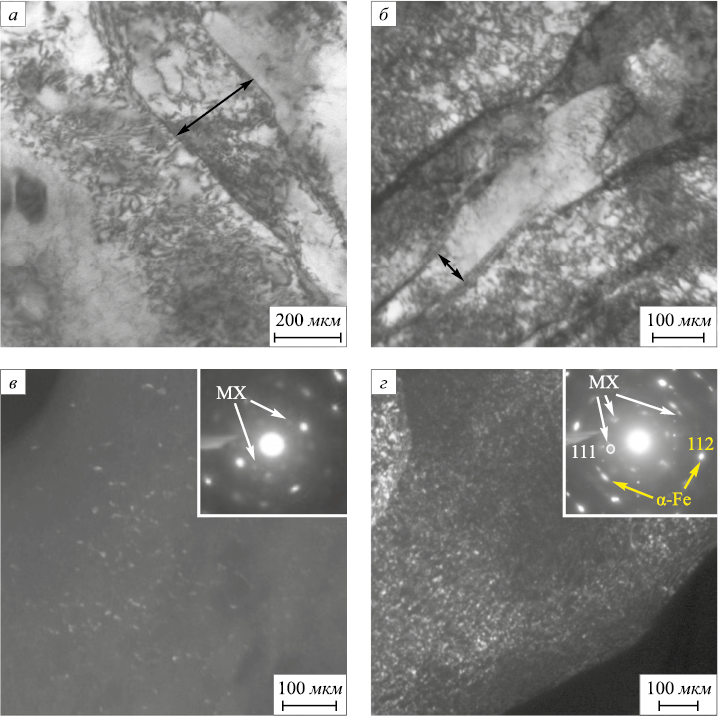

Электронно-микроскопические исследования показали, что после двух обработок (ВТМО и ТТО) микроструктура стали ЭП-823 представлена пакетным мартенситом с развитой дислокационной субструктурой и ферритными зернами. Наблюдаются грубодисперсные карбиды типа Мe23С6 (Мe = Fe, Cr) и мелкодисперсные карбонитриды типа МeХ (Мe = Nb, Mo, X = C, N) (рисунок).

ПЭМ-изображения с соответствующими микродифракционными картинами |

Отличия после указанных режимов обработки заключаются в морфологии, размерах структурных элементов и частиц вторых фаз:

– ширина ламелей мартенсита после ТТО составляет 200 – 800 нм (при среднем значении 300 нм), после ВТМО она уменьшается до 150 – 400 нм (при среднем значении 230 нм);

– грубодисперсные карбиды типа Мe23С6 после ТТО имеют преимущественно вытянутую линзовидную форму и располагаются по границам ламелей мартенсита, зерен феррита и бывших аустенитных зерен [18 – 20, 22]. После ВТМО указанные частицы имеют преимущественно округлую форму и могут наблюдаться не только по границам, но и в теле зерна;

– мелкодисперсные карбонитриды типа МeХ после двух обработок располагаются преимущественно внутри структурных элементов стали. Их размеры достигают 2 – 20 нм, при этом после ТТО средние значения составляют 9 нм, после ВТМО – 6 нм. Оценочные значения объемных долей этих частиц: после ТТО – 0,6 ± 0,2 %, после ВТМО – 0,9 ± 0,2 %;

– после ВТМО в областях феррита и мартенсита отмечается увеличение (относительно ТТО) плотности дислокаций: ρfer (ТТО) = (1 ÷ 2)·1010, ρfer (ВТМО) = = (3 ÷ 6)·1010; ρmar (ТТО) = (1 ÷ 3)·1010, ρmar (ВТМО) = (6 ÷ 9)·1010 см–2.

Сформированная в результате ВТМО микроструктура обеспечивает повышение предела текучести σ0,2 стали ЭП-823 при комнатной температуре испытаний примерно до 793 МПа по сравнению с ТТО (σ0,2 ≈ 746 МПа) [18 – 20].

Для выявления роли различных факторов упрочнения и их возможных вкладов в повышение предела текучести стали после ВТМО на основе указанных выше экспериментальных данных о размерах структурных элементов, объемных долей, плотности дислокаций проведен подробный анализ механизмов ее упрочнения в сравнении с традиционным режимом обработки.

Упрочнение за счет сил Пайерлса-Набарро рассчитывали по формуле [23 – 27]:

| σ0 = 2G·10–4, | (1) |

где G = 84 ГПа – модуль сдвига для стали ЭП-823, который был рассчитан в программе JMatPro [28].

Таким образом σ0 ≈ 17 МПа. Этот вклад не зависит от режимов обработки (ТТО, ВТМО).

Основными легирующими элементами стали ЭП-823, которые вносят вклад в твердорастворное упрочнение, являются элементы замещения (хром, молибден, вольфрам, кремний, марганец). Углерод, азот, бор, а также ниобий и ванадий после отпуска стали в значительной мере находятся в составе частиц вторичных фаз, поэтому их вкладом в твердорастворное упрочнение, а также вкладом от церия, титана, алюминия (вследствие их незначительного содержания) мы пренебрегаем. При легировании α-железа твердорастворное упрочнение отражается следующей зависимостью [23 – 27]:

| \[\Delta {\sigma _{ss}} = \sum\limits_{i = 1}^n {{k_i}C_i^n} \], | (2) |

где ki – коэффициент упрочнения i-ым легирующим элементом; Ci – концентрация, % (по массе), i-го легирующего элемента, растворенного в феррите.

В настоящей работе, как и в работах [29, 30], для всех учитываемых элементов использован степенной показатель n = 0,75. Значения коэффициентов упрочнения феррита легирующими элементами [23, 24] представлены ниже:

|

Подставляя данные в формулу (2), получаем вклад от твердорастворного упрочнения примерно 300 МПа. В настоящей работе не оценивалось изменение состава твердого раствора в зависимости от вида обработки (ТТО, ВТМО). Однако (из общих соображений) эти изменения не должны быть значительны, что позволяет считать вклады в твердорастворное упрочнение после двух обработок примерно одинаковыми.

Дисперсное упрочнение в стали ЭП-823 реализуется за счет огибания (некогерентных) частиц дислокациями по механизму Орована [23 – 25]. Параметр решетки частиц а, например, NbC, составляет 0,4454 нм, что в 1,5 раза больше параметра решетки матрицы (а = 0,2888 нм). Значительное различие в значениях параметра решеток частиц и матрицы свидетельствует об отсутствии когерентности частиц и матрицы.

Проведенные ранее на ферритно-мартенситной стали оценки в работе [31] свидетельствуют о том, что мелкодисперсные (5 – 20 нм) частицы при их достаточно высокой объемной доле дают существенный вклад в предел текучести (сотни МПа), в то время как вклад в упрочнение от грубодисперсных (сотни нм) частиц примерно на порядок меньше. На основании экспериментальных оценок объемной доли дисперсных частиц и их средних размеров были проведены оценки вклада механизма дисперсного упрочнения наноразмерными частицами типа МeХ стали ЭП-823 после ВТМО и ТТО по формуле Орована [23 – 25]:

| \[\Delta {\sigma _{disp}} = \frac{{Gb}}{\lambda },\], | (3) |

где G – модуль сдвига; b ≈ 0,25 нм – вектор Бюргерса дислокаций [23 – 27]; \(\lambda \approx R{\left( {\frac{{2\pi }}{{3f}}} \right)^{1/2}}\) – среднее расстояние между частицами; R – радиус частиц; f – объемная доля частиц.

Результаты этих оценок показали, что после ВТМО Δσdisp достигает примерно 460 МПа, что примерно в два раза выше таковых значений после ТТО (Δσdisp ≈ 250 МПа).

Дислокационное (деформационное) упрочнение рассчитывали по формуле [23 – 27]:

| Δσdisl = αGbρ1\2, | (4) |

где α – коэффициент, зависящий от характера распределения и взаимодействия дислокаций.

Согласно данным работ [29, 30] α ≈ 0,38. При учете плотности дислокаций в мартенсите дислокационный вклад в упрочнение после ВТМО может достигать 200 – 240 МПа, после ТТО – 80 – 140 МПа. При использовании значения плотности дислокаций в феррите дислокационное упрочнение составляет после ВТМО и ТТО 140 – 200 и 80 – 120 МПа соответственно. Если считать, что в стали после отпуска в ферритно-мартенситной структуре примерно 20 % феррита и 80 % мартенсита [32], то получаем, что общий вклад от дислокационного упрочнения после ВТМО составляет примерно 230 МПа, после ТТО – 136 МПа.

Зернограничное упрочнение в общем случае рассчитывается по соотношению Холла-Петча [23 – 27]:

| ΔσGB = Ky d–1/2, | (5) |

где d – размер зерна; Ky – экспериментально полученная константа, которая для низкоуглеродистых сталей составляет 0,62 МПа·м1/2 [23 – 27].

Эта формула может быть использована только для высокоугловых границ. В ферритно-мартенситной стали высокоугловыми границами ЭП-823 являются границы между мартенситными блоками и зернами феррита. По результатам EBSD анализа [18] средние размеры мартенситных блоков и зерен феррита после ВТМО составляют 2,1 мкм, после ТТО – 3,1 мкм. Соответственно, вклад от зернограничного упрочнения после ВТМО составляет 440 МПа, а после ТТО – 370 МПа.

Субструктурное упрочнение за счет субзерен с малоугловыми границами разориентировки в работах [23 – 27, 31] оценивалось по формуле Холла-Петча для малоугловых границ:

| Δσsubstr = Kysub d –1, | (6) |

где Kysub ≈ 1,5·10–4 МПа·м [23 – 27, 31].

Малоугловыми границами в стали ЭП-823 являются границы мартенситных ламелей. Зная средние значения их ширины после двух режимов обработки, получаем вклад от субструктурного упрочнения примерно 500 и 650 МПа после ТТО и после ВТМО соответственно.

В работах [29, 30, 33] субструктурное упрочнение оценивалось по формуле Лэнгфорда-Коэна, в которой учитываются только поперечные размеры мартенситных ламелей:

| ΔσL – K = Ky (2l)–1, | (7) |

где Ky ≈ 86,2 МПа·мкм–2 [33].

В соответствии с зависимостью (7) вклад от этого механизма упрочнения после ВТМО составляет 190 МПа, после ТТО – 70 МПа. При этом, если Ky ≈ 115 ÷ 123 МПа·мкм–2 [33], который учитывает также равномерно распределенную дислокационную субструктуру, то вклад от субструктурного упрочнения после ВТМО увеличивается до 250 – 270 МПа, после ТТО – до 95 – 105 МПа. Следует отметить, что в работах [29, 30] при использовании формулы Лэнгфорда-Коэна авторы не учитывают вклад от упрочнения высокоугловыми границами в соответствии с соотношением Холла-Петча. Авторами работ [29, 30] предполагается, что малоугловые границы мартенситных ламелей представляют собой существенные препятствия для движения дислокаций, которые тормозятся раньше, чем достигнут высокоугловых границ мартенситных блоков.

После ВТМО вклад от зернограничного упрочнения в 1,2 раза, от дисперсного упрочнения в 1,8 раза, от дислокационного упрочнения в 1,7 раза, от субструктурного, с учетом соотношения Холла-Петча, в 1,3 раза, от субструктурного по Лэнгфорду-Коэну в 2,7 раза выше по сравнению с ТТО. Поскольку малоугловые границы представляют собой дислокационные стенки, а в деформационном (дислокационном) упрочнении учитываются дислокации внутри зерен и субзерен, указанные элементы дают общий вклад в субструктурное упрочнение. Таким образом, основными механизмами упрочнения 12 %-ой хромистой ферритно-мартенситной стали ЭП-823 после ВТМО являются: дисперсное упрочнение наноразмерными карбонитридами типа МeХ по механизму Орована; зернограничное упрочнение высокоугловыми границами (мартенситных блоков и зерен феррита) и субструктурное упрочнение малоугловыми границами мартенситных ламелей и за счет повышенной плотности дислокаций.

Все указанные выше механизмы упрочнения суммарно описывают вклад в значение предела текучести. Суммируя упрочнение за счет сил Пайерлса-Набарро, твердорастворное, дисперсное, дислокационное упрочнения, а также зернограничное и субструктурное, рассчитанные по формулам Холла-Петча, получаем после ВТМО значение предела текучести примерно 2100 МПа, после ТТО – 1600 МПа. При суммировании вкладов в предел текучести, учитывая формулу Лэнгфорда-Коэна, получаем значения после ВТМО ≈ 1000 МПа, после ТТО ≈ 700 МПа. Таким образом, при использовании формулы Лэнгфорда-Коэна для субструктурного упрочнения суммарный вклад в упрочнение оказывается наиболее близок к экспериментальному [18 – 20] пределу текучести стали ЭП-823 при комнатной температуре.

Поскольку обсуждаемые механизмы взаимосвязаны (дисперсные частицы закрепляют дислокации, выделение дисперсных частиц приводит к уменьшению вклада от твердорастворного упрочнения и т.д.), то их суммирование может приводить к завышенным оценкам относительно экспериментально полученных значений. Таким образом, представленные оценки могут только указывать на тенденцию к увеличению вкладов конкретных механизмов, обусловленную изменением параметров микроструктуры в результате ВТМО.

Стоит отметить, что каждый механизм упрочнения имеет температурный интервал, при котором соответствующий вклад имеет максимальное значение: упрочнение за счет сил Пайерлса-Набарро действует до 0,1Тпл , зернограничное и дислокационное упрочнение – до 0,3Тпл , твердорастворное – до 0,4Тпл , дисперсное – до 0,9Тпл [23 – 27]. В соответствии с этим наибольший интерес для исследуемой ферритно-мартенситной стали ЭП-823 (жаропрочного материала) представляет дисперсное упрочнение термически стабильными наноразмерными частицами. Закрепляя дефектную субструктуру, они обеспечивают повышенные значения высокотемпературных прочностных свойств ферритно-мартенситных сталей, в том числе в условиях ползучести [23 – 27].

Выводы

На основании данных структурных исследований ферритно-мартенситной стали ЭП-823, полученных методами просвечивающей и растровой электронной микроскопии после традиционной термической и высокотемпературной термомеханической обработок, установлено, что основными механизмами ее упрочнения являются: дисперсное упрочнение наноразмерными карбонитридами типа МeХ (Me = Nb, Mo, X = C, N) по механизму Орована; зернограничное упрочнение за счет мартенситных блоков и зерен феррита; субструктурное упрочнение за счет малоугловых границ мартенситных ламелей и повышенной плотности дислокаций.

Вклады от зернограничного дисперсного и субструктурного упрочнения после высокотемпературной термомеханической обработки выше по сравнению с традиционной термической обработкой в 1,2, 1,8 и 1,3 раза соответственно. С учетом соотношения Лэнгфорда-Коэна высокотемпературная термомеханическая обработка обеспечивает вклад в упрочнение примерно в 2,7 раза выше по сравнению с традиционной термической обработкой. Это обусловлено особенностями структурных состояний стали после высокотемпературной термомеханической обработки по сравнению с традиционной термической: меньшими размерами мартенситных ламелей и блоков, повышенной плотностью дислокаций, уменьшением средних размеров и увеличением объемной доли наноразмерных частиц.

Список литературы

1. Cabet C., Dalle F., Gaganidze E., Henry J., Tanigawa H. Ferritic-martensitic steels for fission and fusion applications // Journal of Nuclear Materials. 2019. Vol. 523. P. 510–537. https://doi.org/10.1016/j.jnucmat.2019.05.058

2. Yvon P. Structural Materials for Generation IV Nuclear Reactors. Amsterdam, Netherlands: Elsevier, 2017. 664 p.

3. Odette R.G., Zinkle S.J. Structural Alloys for Nuclear Energy Applications. Elsevier: Amsterdam, Netherlands, 2019. 655 p.

4. Zinkle S.J., Ghoniem N.M. Operating temperature windows for fusion reactor structural materials // Fusion Engineering and Design. 2000. Vol. 51-52. P. 55–71. https://doi.org/10.1016/S0920-3796(00)00320-3

5. Kurtz R.J., Odette G.R. Chapter 3 – Overview of reactor systems and operational environments for structural materials in fusion reactors. In: Structural Alloys for Nuclear Energy Applications. 2019. P. 51–102. https://doi.org/10.1016/B978-0-12-397046-6.00003-4

6. Klueh R.L. Elevated temperature ferritic and martensitic steels and their application to future nuclear reactors // International Materials Reviews. 2005. Vol. 50. No. 5. P. 287–310. https://doi.org/10.1179/174328005X41140

7. Klueh R.L., Harries D.R. High-Chromium Ferritic and Martensitic Steels for Nuclear Applications. ASTM International, 2001. 220 p. https://doi.org/10.1520/MONO3-EB

8. Totemeier T.C., Tian H., Simpson J.A. Effect of normalization temperature on the creep strength of modified 9Cr-1Mo steel // Metallurgical and Materials Transactions A. 2006. Vol. 37. P. 1519–1525. https://doi.org/10.1007/s11661-006-0096-9

9. Tan L., Hoelzer D.T., Busby J.T., Sokolov M.A., Klueh R.L. Microstructure control for high strength 9Cr ferritic-martensitic steels // Journal of Nuclear Materials. 2012. Vol. 422. No. 1-3. P. 45–50. https://doi.org/10.1016/j.jnucmat.2011.12.011

10. He H., Wang H., He K., Liang X., Huang X. Comparative study on the microstructure and mechanical properties of a modified

11. Cr–2WVTa steel by normalizing-tempering and quenching-partitioning treatments // Materials Science and Engineering: A. 2021. Vol. 800. Article 140364. https://doi.org/10.1016/j.msea.2020.140364

12. Vivas J., San-Martin D., Caballero F.G., Capdevila C. High-chromium (9-12Cr) steels: Creep enhancement by conventional thermomechanical treatments. In book: Metal Heat Treatments. Intechopen. 2020. P. 1–23. https://doi.org/10.5772/intechopen.91931

13. Hollner S., Piozin E., Mayr P., Caës C., Tournié I., Pineau A., Fournier B. Characterization of a boron alloyed 9Cr3W3CoVNbBN steel and further improvement of its high-temperature mechanical properties by thermomechanical treatments // Journal Nuclear of Materials. 2013. Vol. 441. No. 1-3. P. 15–23. https://doi.org/10.1016/j.jnucmat.2013.05.018

14. Hoffmann J., Rieth M., Klimenkov M., Baumgärtner S. Improvement of EUROFER’s mechanical properties by optimized chemical compositions and thermo-mechanical treatments // Nuclear Materials and Energy. 2018. Vol. 16. P. 88–94. https://doi.org/10.1016/j.nme.2018.05.028

15. Xu Z., Shen Y., Shang Zh., Zhang Ch., Huang X. Precipitate phases in ferritic/martensitic steel P92 after thermomechanical treatment // Journal of Nuclear Materials. 2018. Vol. 509. P. 355–365. https://doi.org/10.1016/j.jnucmat.2018.04.025

16. Tan L., Yang Y., Busby J.T. Effects of alloying elements and thermomechanical treatment on 9Cr reduced activation ferritic-martensitic (RAFM) steels // Journal of Nuclear Materials. 2013. Vol. 442. No. 1-3. Suppl. 1. P. S13–S17. https://doi.org/10.1016/j.jnucmat.2012.10.015

17. Ioltukhovskiy A.G., Kondrat’ev V.P., Leont’eva-Smirnova M.V., Votinov S.N., Shamardin V.K., Povstyanko A.V., Bulanova T.M. Metallurgical aspects of possibility of 9 – 12 % chromium steel application as a structural material for first wall and blanket of fusion reactors // Journal of Nuclear Materials. 1996. Vol. 233-237. Part 1. P. 299–307. https://doi.org/10.1016/S0022-3115(96)00280-2

18. Ioltukhovsky A.G., Leontyeva-Smirnova M.V., Kazennov Y.I., Medvedeva E.A., Tselishchev A.V., Shamardin V.K., Povstyanko A.V., Ostrovsky S.E., Dvoryashin A.M., Porollo S.I., Vorobyev A.N., Khabarov V.S. Influence of operation conditions on structure and properties of 12 % Cr steels as candidate structural materials for fusion reactor // Journal of Nuclear Materials. 1998. Vol. 258-263. Part 2. P. 1312–1318. https://doi.org/10.1016/S0022-3115(98)00396-1

19. Litovchenko I., Almaeva K., Polekhina N., Akkuzin S., Linnik V., Moskvichev E., Chernov V., Leontyeva-Smirnova M. The Microstructure and mechanical properties of ferritic-martensitic steel EP-823 after high-temperature thermomechanical treatment // Metals. 2022. Vol. 12. No. 1. P. 79. https://doi.org/10.3390/met12010079

20. Almaeva K.V., Litovchenko I.Yu., Polekhina N.A., Akkuzin S.A. Regularities of the deformed microstructure of ferritic-martensitic steel EP-823 after high-temperature thermomechanical treatment // Journal of Physics: Conference Series. 2021. Vol. 1989. Article 012016. https://doi.org/10.1088/1742-6596/1989/1/012016

21. Almaeva K.V., Litovchenko I.Yu., Polekhina N.A. Microstructure, mechanical properties and fracture of EP-823 ferritic/martensitic steel after high-temperature thermomechanical treatment // Russian Physics Journal. 2020. Vol. 63. No. 5. P. 803–808. https://doi.org/10.1007/s11182-020-02101-8

22. Утевский Л.М. Дифракционная электронная микроскопия в металловедении. Москва: Металлургия, 1973. 584 с.

23. Полехина Н.А., Литовченко И.Ю., Алмаева К.В., Тюменцев А.Н., Пинжин Ю.П., Чернов В.М., Леонтьева-Смирнова М.В. Сравнительное исследование микроструктуры, механических свойств и особенностей разрушения жаропрочных ферритно-мартенситных сталей ЭК-181, ЧС-139 и ЭП-823 в интервале температур от –196 °С до 720 °С // Вопросы атомной науки и техники. Серия: Термоядерный синтез. 2018. Т. 41. № 4. С. 38–47. https://doi.org/10.21517/0202-3822-2018-41-4-38-47

24. Гольдштейн М.И., Фарбер В.М. Дисперсионное упрочнение стали. Москва: Металлургия, 1979. 208 с.

25. Гольдштейн М.И., Литвинов B.C., Бронфин Б.М. Металлофизика высокопрочных сплавов. Москва: Металлургия, 1986. 312 с.

26. Приходько В.М., Петрова Л.Г., Чудина О.В. Металлофизические основы разработки упрочняющих технологий. Москва: Машиностроение, 2003. 381 с.

27. Трефилов В.И., Моисеев В.Ф., Печковский Э.П., Горная И.Д. Деформационное упрочнение и разрушение поликристаллических металлов. Киев: Наукова думка, 1989. 289 с.

28. Золоторевский В.С. Механические свойства металлов. Москва: изд. МИСиС, 1998. 400 с.

29. JMatPro. Practical software for materials properties. URL: https://www.sentesoftware.co.uk/jmatpro (дата обращения 01.12.2022).

30. Li Q. Modeling the microstructure-mechanical property relationship for a 12Cr–2W–V–Mo–Ni power plant steel // Materials Science and Engineering: A. 2003. Vol. 361. No. 1-2. P. 385–391. https://doi.org/10.1016/S0921-5093(03)00565-3

31. Nikitin I., Fedoseeva A., Kaibyshev R. Strengthening mechanisms of creep-resistant 12%Cr–3%Co steel with low N and high B contents // Journal of Materials Science. 2020. Vol. 55. No. 3-4. P. 7530–7545. https://doi.org/10.1007/s10853-020-04508-7

32. Полехина Н.А., Литовченко И.Ю., Кравченко Д.А., Тюменцев А.Н., Чернов В.М., Леонтьева-Смирнова М.В. Механизмы упрочнения 12 %-ных хромистых ферритно-мартенситных сталей в зависимости от режима их термической обработки // Вестник Тамбовского университета. Серия Естественные и технические науки. 2016. Т. 21. № 3. С. 1246–1249. https://doi.org/10.20310/1810-0198-2016-21-3-1246-1249

33. Vershinina T.N., Ivanov M.B., Kolobov Yu.R., Leonteva-Smirnova M.V., Ivanov Yu.F. Investigation of the structural-phase state and its role in the formation of heat-resistance properties of 12 % chromium steel // Russian Physics Journal. 2007. Vol. 50. No. 11. P. 1104–1110. https://doi.org/10.1007/s11182-007-0162-9

34. Langford G., Cohen M. Strain hardening of iron by severe plastic deformation // ASM Transactions. 1969. Vol. 62. P. 623–638.

Об авторах

К. В. АлмаеваРоссия

Ксения Викторовна Алмаева, младший научный сотрудник лаборатории материаловедения сплавов с памятью формы

Россия, 634055, Томск, пр. Академический, 2/4

И. Ю. Литовченко

Россия

Игорь Юрьевич Литовченко, д.ф.-м.н., доцент, заведующий лабораторией материаловедения сплавов с памятью формы

Россия, 634055, Томск, пр. Академический, 2/4

Н. А. Полехина

Россия

Надежда Александровна Полехина, к.ф.-м.н., научный сотрудник лаборатории материаловедения сплавов с памятью формы

Россия, 634055, Томск, пр. Академический, 2/4

В. В. Линник

Россия

Валерия Васильевна Линник, инженер-исследователь лаборатории материаловедения сплавов с памятью формы

Россия, 634055, Томск, пр. Академический, 2/4

Рецензия

Для цитирования:

Алмаева К.В., Литовченко И.Ю., Полехина Н.А., Линник В.В. Механизмы упрочнения 12 %-ой хромистой ферритно-мартенситной стали ЭП-823. Известия высших учебных заведений. Черная Металлургия. 2022;65(12):887-894. https://doi.org/10.17073/0368-0797-2022-12-887-894

For citation:

Almaeva K.V., Litovchenko I.Yu., Polekhina N.A., Linnik V.V. Mechanisms of hardening of 12 % chromium ferritic-martensitic steel EP-823. Izvestiya. Ferrous Metallurgy. 2022;65(12):887-894. (In Russ.) https://doi.org/10.17073/0368-0797-2022-12-887-894

JATS XML