Перейти к:

Деформация и разрушение Cr – Mn – C – N стали в литом состоянии

https://doi.org/10.17073/0368-0797-2022-12-879-886

Аннотация

Исследовано влияние граничных условий и скорости нагружения на деформационное поведение и разрушение стали на основе Cr – Mn – С – N аустенита в литом состоянии без дополнительной термической обработки. Закономерности деформации и разрушения стали проанализированы на основе данных испытаний на трехточечный изгиб образцов квадратного сечения с надрезом и без надреза, положенных ребром на опоры. Такое нетрадиционное расположение образца на опорах позволило обнаружить помимо начальной стадии упругой деформации стали еще две стадии развития деформации под действием внешней приложенной силы: стадию нелинейной деформации и стадию прерывистой деформации, предшествующей моменту разрушения образца. Показано, что с увеличением скорости нагружения сопротивление разрушению и протяженность стадии нелинейной деформации образца с надрезом увеличивается, а протяженность стадии прерывистой деформации уменьшается. Образец без надреза имеет продолжительную стадию нелинейной деформации и проявляет максимальную прочность при отсутствии стадии прерывистого течения. Завершение стадии нелинейной деформации соответствует моменту разрушения образца. Характерным свойством литой стали при заданных условиях нагружения является то, что разрушение образца совершается хрупко, несмотря на продолжительную стадию нелинейной деформации. Структурные металлографические и дифрактометрические исследования показали, что во всех испытаниях разрушение стали происходит хрупко без следов пластической деформации. Стадия нелинейной деформации стали определяется не дислокационной пластической деформацией, а механизмом γ → αʹ-превращения в аустенитных прослойках между нитридными и карбидными частицами под действием внешней приложенной силы. Стадия прерывистой деформации стали связана с процессом стабильного распространения трещины по поперечному сечению образца.

Ключевые слова

Для цитирования:

Дерюгин Е.Е., Наркевич Н.А., Гоморова Ю.Ф. Деформация и разрушение Cr – Mn – C – N стали в литом состоянии. Известия высших учебных заведений. Черная Металлургия. 2022;65(12):879-886. https://doi.org/10.17073/0368-0797-2022-12-879-886

For citation:

Deryugin E.E., Narkevich N.A., Gomorova Yu.F. Strain and fracture of Cr – Mn – C – N steel in cast state. Izvestiya. Ferrous Metallurgy. 2022;65(12):879-886. https://doi.org/10.17073/0368-0797-2022-12-879-886

Введение

Аустенитные хромомарганцевые стали с высоким содержанием элементов внедрения (С + N) обладают высокими деформационным упрочнением [1 – 3], коррозионной стойкостью [4, 5], выносливостью при знакопеременных нагрузках [3, 6]. Присутствие в их составе углерода не только упрощает плавку (так как исключает необходимость продувки кислородом для окисления углерода или применения высокочистых безуглеродистых компонентов шихты), но и способствует повышению прочностных свойств. В работах [7, 8] отмечено, что азот не только увеличивает прочность, но, как и марганец, повышает жидкотекучесть сталей, делая их более технологичными, чем литейные хромоникелевые стали.

В настоящее время проводятся исследования, направленные на разработку способа формирования износостойких покрытий из рассматриваемых сталей [9 – 11], а также композиционных покрытий, в которых Cr – Mn – C – N аустенит используется в качестве матрицы [12, 13].

В работах [5, 7, 8] показано, что высокими прочностными свойствами, пластичностью и хладостойкостью обладают Cr – Mn – C – N стали в том случае, когда азот и углерод растворены в аустените, что обеспечивается закалкой от 1150 – 1200 °С в воде и/или деформационным упрочнением при холодной деформации, в том числе при фрикционных нагрузках. Для систем производства, хранения и транспортирования нефти и природного газа необходимы высокопрочные коррозионностойкие стали, из которых детали сложной формы можно изготовить только литьем [8]. В качестве альтернативы дорогостоящим хромоникелевым сталям могут применяться Cr – Mn – С – N стали. Однако при медленном охлаждении из жидкого состояния или при изотермической выдержке в интервале температур от 400 до 950 °С аустенит в них распадается с образованием частиц Mе2N и Mе23С6 (где Ме – металл) [5, 9]. Несмотря на то, что частицы Cr2N имеют ГПУ (гексагональную плотноупакованную) решетку и обладают высокой твердостью (по разным данным от 15,7 [14] до 29,5 ГПа [15]), старение не оказывает положительного влияния на прочностные свойства сталей, снижает их пластичность [16]. Композитная структура1, образующаяся из переплетенных прочных дендритных осей и пластичных межосных участков, обеспечивает высокую ударную вязкость литейной стали Cr8Mn28N.

Деформационное поведение и особенности разрушения Cr – Mn – С – N стали в литом состоянии, содержащей нитриды, карбонитриды и карбиды хрома, а также ее трещиностойкость, не изучены.

Целью настоящей работы является исследование влияния граничных условий и скорости нагружения на деформационное поведение и разрушение стали на основе Cr – Mn – С – N аустенита в литом состоянии без дополнительной термической обработки.

Материал и методы исследований

Сталь выплавляли в равновесных условиях в индукционной печи емкостью 50 кг с хромомагнезитовой футеровкой. В качестве шихты использовали металлический лом, среднеуглеродистый феррохром, ферромарганец и азотированный феррохром. Сталь из печи разливали сначала в ковш, а затем в пять земляных форм. У полученных слитков удаляли прибыльную часть с усадочной раковиной. Полученные слитки исследованной Cr – Mn – С – N стали не содержали газовых раковин. Химический состав стали следующий, % (по массе): 24,40 Cr; 16,40 Mn; 1,10 Si; 0,18 Ni; 0,57 C; 0,70 N; 0,017 S; остальное – Fe.

Структуру исследовали на оптическом микроскопе Axiovert 25 (Zeiss, Germany) после травления в растворе C2H5OH, HCl и HNO3 в соотношении объемных частей 3:2:1. Фазовый анализ проводили методом рентгеновской дифрактометрии на приборе XRD-7000 (Shimadzu, Japan) в CоKα излучении. Структуру поверхности разрушения исследовали на растровом электронном микроскопе (РЭМ) Tescan MIRA 3 LMU.

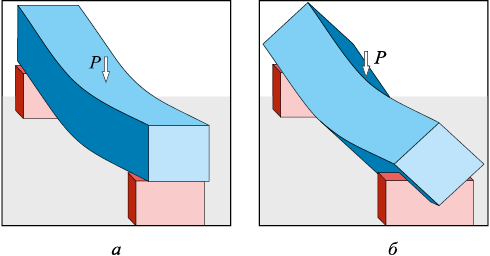

Деформационное поведение стали анализировалось при трехточечном изгибе образцов при комнатной температуре на испытательной машине Instron 5582 (Instron, US) со скоростями вертикального перемещения траверсы 0,30 и 0,01 мм/мин по схемам расположения образцов на опорах, показанным на рис. 1. Испытанию подвергали не менее трех образцов каждого материала.

Рис. 1. Расположение образцов при испытаниях на трехточечный изгиб |

Результаты и обсуждение

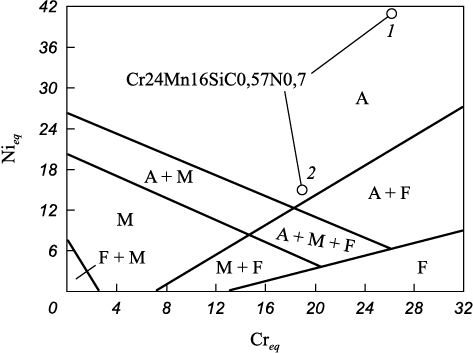

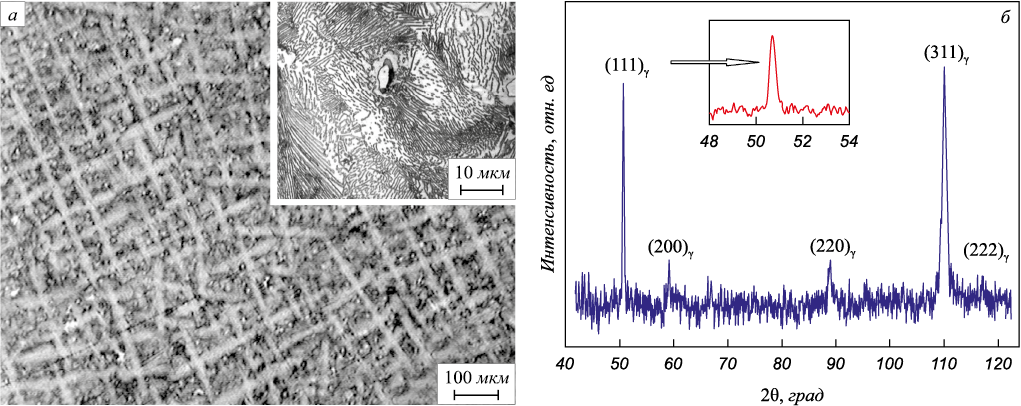

Рассматриваемая сталь имеет высокое содержание аустенитообразующих элементов, что после закалки от 1100 °С обеспечивает ее положение на диаграмме Шеффлера [17] в аустенитной области (рис. 2, точка 1). После разливки в песчаные формы сталь имеет дендритную структуру (рис. 3, а), в которой при большом увеличении наблюдаются пластинчатые нитриды Cr2N. Это соответствует равновесной фазовой диаграмме для стали близкого состава, построенной на основании термодинамических расчетов [5].

Рис. 2. Положение рассматриваемой стали на диаграмме Шеффлера:

Рис. 3. Структура литой Cr – Mn – C – N стали: |

Хорошо дифференцируются крупные (около 5 мкм) отдельные частицы карбидов хрома, присутствующие на диаграмме [5], вокруг которых в зонах, обедненных хромом, прерывистый распад аустенита не наблюдается. Обеднение аустенита хромом, азотом и углеродом уменьшает Nieq и Сreq (Nieq = Ni + 25N + 0,5Mn + 0,3Cu + 30C; Creq = Cr + 2Si + 1,5Mo + 5V +1,75Nb +1,5Ti) и изменяет положение стали на диаграмме без изменения фазы (рис. 2, точка 2).

На дифрактограмме (рис. 3, б) показаны отражения от плоскостей аустенита. Рефлексы от частиц на дифрактограмме не определяются из-за большой «шумности» фона, обусловленной дендритной структурой.

Образцы сечением 5×5 мм с неглубоким надрезом (глубина 0,5 мм, ширина 0,3 мм) нагружали методом трехточечного изгиба. В опытах на трехточечный изгиб балку кладут гранью на две опоры и прикладывают силу в центре балки (рис. 1, а) [18, 19]. В настоящей работе балку располагали не гранью, а ребром на опоры (рис. 1, б). Предполагали, что такое расположение будет способствовать продлению стадии пластической деформации и стабильного распространения трещины.

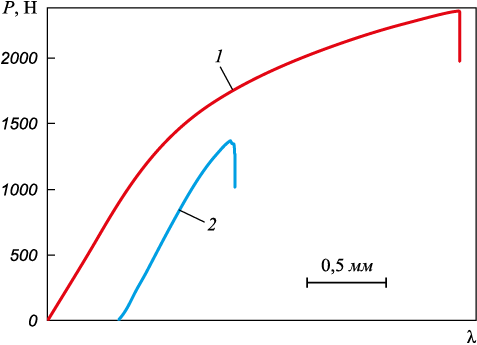

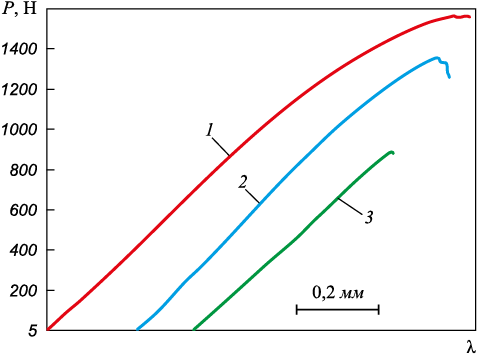

На рис. 4 представлены типичные диаграммы сила P – прогиб λ образцов сечением 5×5 мм длиной 50 мм, когда расстояние между опорами L составляет 47 мм. Кривая 1 относится к испытанию образца без надреза с медленной скоростью нагружения v = 0,01 мм/мин. Разрушение стали происходит при высокой внешней приложенной силе (на уровне P = 2355 ± 15 Н). На диаграмме 1 наблюдаются две стадии (стадии I и II упругой и нелинейной деформаций). Стадия нелинейной деформации составляет не менее 60 % от общей деформации образца. Начало стадии нелинейной деформации фиксируется при внешней приложенной нагрузке P1 = 900 ± 6 Н. Завершение стадии нелинейной деформации соответствует моменту разрушения образца. Таким образом, характерным свойством стали при заданных условиях нагружения является то, что разрушение образца совершается хрупко, несмотря на продолжительную стадию нелинейной деформации.

Рис. 4. Диаграммы нагружения образцов Cr – Mn – C – N стали |

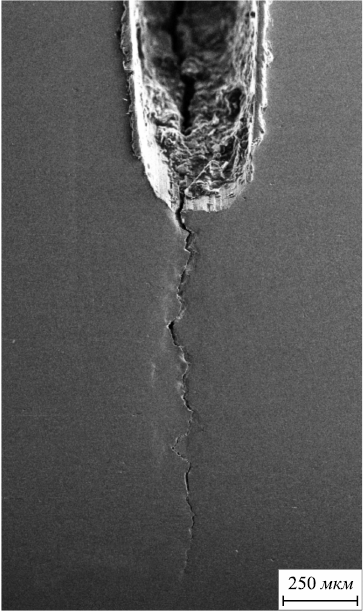

Примером деформации образца с нанесенным в центре ребра надрезом является кривая 2. Надрез существенно уменьшает прочность образца и сокращает стадию нелинейной деформации, которая в рассматриваемом случае не превышает 11 % от общей деформации образца. Отклонение от стадии упругой деформации фиксируется при более низком значении силы (P1 = 813 Н). Кроме того, с момента достижения максимальной нагрузки Pmax = 1360 Н разрушения образца не происходит и наблюдается стадия III, на которой прерывистым образом происходит релаксация внешней приложенной силы до 1220 Н. Нерегулярный характер релаксации внешней нагрузки указывает на процесс скачкообразного распространении магистральной трещины поперек образца. На рис. 5 представлен момент развития магистральной трещины от надреза, зарегистрированной на стадии III деформации образца.

Рис. 5. Распространение трещины от надреза |

Влияние скорости нагружения на деформацию образцов с надрезом представлено на рис. 6. Кривая 1 соответствует скорости v = 0,3 мм/мин, а кривая 2 – скорости v = 0,01 мм/мин. Сравнение показывает, что качественный вид диаграмм при этом не изменяется. И в том, и в другом случае наблюдаются три стадии деформации (упругая, нелинейная и прерывистая деформации). Однако с увеличением скорости нагружения существенно увеличивается прочность материала.

Рис. 6. Диаграммы нагружения образцов Cr – Mn – C – N стали с надрезом |

При маленькой (v = 0,01 мм/мин) скорости деформации образца максимальная нагрузка равна 1360 Н, в то время как при v = 0,3 мм/мин она достигает уровня 1567 Н. Переход к стадии нелинейной деформации практически не зависит от скорости нагружения образца и фиксируется на уровне P1 = 800 ± 10 Н.

Уменьшение скорости нагружения сопровождается увеличением стадии прерывистой деформации, связанной с релаксацией внешней приложенной силы. В случае медленной (v = 0,3 мм/мин) скорости нагружения (рис. 6, кривая 2) наблюдается даже снижение силы на величину ΔP = 138 Н.

Кривая 3 на рис. 6 соответствует деформации со скоростью v = 0,01 мм/мин образца с шевронным надрезом, положенного на опоры не ребром, а гранью. Образец имеет самые низкие механические показатели (Pmax = 891 Н; P1 = 670 Н; ΔP = 15 Н; нелинейная деформация менее 1 %).

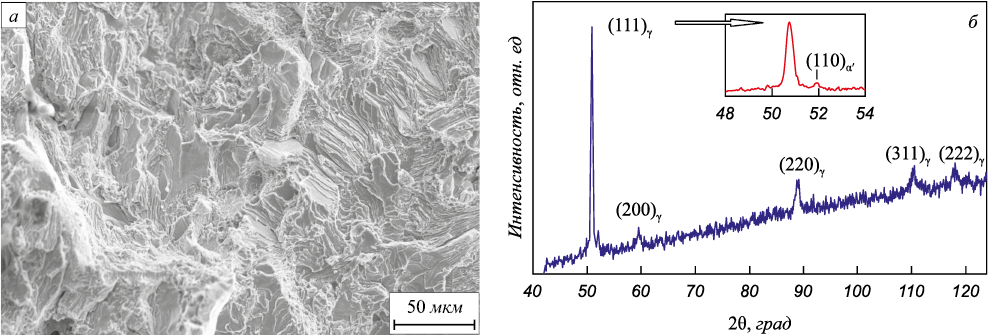

Анализ поверхностей излома стали Cr – Mn – С – N показал, что характер разрушения всех образцов хрупкий с морфологическими особенностями в виде слоистости (рис. 7, а), обусловленной структурой стали с пластинчатыми дисперсными частицами Cr2N (рис. 3, а). Нитриды Cr2N в процессе нагружения разрушаются, провоцируя разрушение образца в целом. В связи с этим наблюдается качественное сходство металлографического изображения структуры (рис. 3, а) и поверхности разрушения рассматриваемой стали (рис. 7, а). Это не исключает то, что незначительная доля нелинейной деформации образца обусловлена пластической деформацией аустенита. На дифрактограмме, полученной с поверхности излома, помимо отражений от плоскостей аустенита присутствует отражение от плоскости (110) αʹ-мартенсита с ОЦК решеткой (рис. 7, б).

Рис. 7. Структура поверхности разрушения литой Cr – Mn – C – N стали: |

Изменение фазового состава в процессе испытаний на трехточечный изгиб можно оценить по температуре Мd30 [20], при которой после деформирования на 30 % структура состоит из 50 % γ-фазы и 50 % α'-мартенсита. Поскольку только часть содержания (С + N) при охлаждении отливки остается в твердом растворе, а остальная часть находится в связанном виде в нитридах и карбидах хрома (рис. 2, точка 2), то расчетная температура Мd30 стали в закаленном состоянии и аустенита в состаренном состоянии повышается до –18 °С. Деформация стали при комнатной температуре инициирует начало γ → αʹ-превращения в аустенитных прослойках между нитридными и карбидными частицами (рис. 7, б). О деформационном процессе свидетельствует также увеличение полуширин дифракционных максимумов на дифрактограмме, полученной от излома стали, в сравнении с дифрактограммой, полученной от исходной литой структуры стали (рис. 3, б, рис. 5, б). Следовательно, основная доля нелинейной деформации стали обеспечена не пластической деформацией аустенита, а γ → αʹ-превращением под действием внешней приложенной силы.

Для стимулирования TRIP-эффекта требуется достаточно высокое локальное напряжение σTRIP , которое по определению должно быть меньше напряжения начала локального разрушения материала. Нелинейная деформация от TRIP-эффекта зависит от эффективности концентратора напряжения. В образце с шевронным надрезом, положенном на опоры гранью, под действием внешней силы возникает высокая концентрация напряжений в малой окрестности шеврона. Поэтому вклад γ → αʹ-превращения в неупругую деформацию к моменту разрушения образца будет минимальным (рис. 6, кривая 3).

В противоположность этому, при нагружение образца без надреза, положенного ребром на опоры, наблюдается широкая область повышенных напряжений. Достижение значения σTRIP в широкой области возможно только при достаточно высоком внешнем приложенном напряжении. В процессе нагружения до начала разрушения γ → αʹ-превращением будет охвачен достаточно большой объем материала. Начало разрушения будет соответствовать максимуму внешней приложенной силы Pmax и вклад γ → αʹ-превращения в неупругую деформацию образца тоже будет максимальным.

Процесс γ → αʹ-превращения всегда сопровождается релаксацией напряжения. В связи с этим при медленном нагружении фазовым превращением будет охвачен более значительный объем образца, чем при быстром нагружении. Этим объясняется количественное и качественное отличия диаграмм нагружения 1 и 2 (рис. 6).

Разрушение материала на заключительной стадии нагружения определяется скоростью высвобождения упругой энергии при распространении трещины. Чем больше накоплено упругой энергии в объеме образца, тем меньше вероятность устойчивого распространения трещины на стадии предразрушения. Следовательно, чем выше максимум приложенной силы Pmax к концу стадии нелинейной деформации, тем больше будет длина трещины в сечении образца, а значит, тем продолжительнее будет развиваться стадия III деформации. Значение Pmax = 2355 Н при испытании образца без концентратора со скоростью нагружения 0,01 мм/мин оказывается настолько высоким, что разрушение образца происходит спонтанно (рис. 4, диаграмма 1).

Выводы

В работе исследованы закономерности деформации и разрушения аустенитной Cr – Mn – C – N стали в литом состоянии на основе данных испытаний на трехточечный изгиб образцов квадратного сечения, положенных ребром на опоры. Подобное расположение образца на опоры позволило выявить новые закономерности, которые невозможно обнаружить при стандартных условиях испытания, когда образец кладется на опоры гранью.

Исследование позволило явно обнаружить три стадии деформации стали под действием внешней приложенной силы (стадию I упругой деформации, стадию II нелинейной деформации и стадию III прерывистой деформации, предшествующей моменту разрушения образца).

Показано, что с увеличением скорости нагружения сопротивление разрушению и протяженность стадии нелинейной деформации образца с надрезом увеличиваются, а протяженность стадии прерывистой деформации уменьшается.

Образец без надреза проявляет максимальную прочность при отсутствии стадии прерывистой деформации.

На основе проведенных исследований показано, что прерывистый характер диаграммы нагружения связан с процессом устойчивого распространения трещины по сечению образца. Во всех случаях разрушение стали происходит хрупко без следов пластической деформации. Анализ полученных результатов позволяет сделать вывод, что стадия нелинейной деформации стали определяется не дислокационной пластической деформацией, а механизмом γ → αʹ-превращения в аустенитных прослойках между нитридными и карбидными частицами под действием внешней приложенной силы.

Список литературы

1. Berns H., Gavriljuk V., Riedner S., Tyshchenko A. High strength stainless austenitic CrMnCN stees. Part I: Alloy design and properties // Steel Research International. 2007. Vol. 78. No. 9. P. 714–719. https://doi.org/10.1002/srin.200706274

2. Gavriljuk V., Razumov O., Petrov Y., Surzhenko I., Berns H. High strength stainless austenitic CrMnCN stees. Part II: Structural changes by repeated impacts // Steel Research International. 2007. Vol. 78. No. 9. P. 720–723. https://doi.org/10.1002/srin.200706275

3. Schymura M., Fischer A. Fatigue of austenitic high interstitial steels – The Role of N and C // Advanced Materials Research. 2014. Vol. 891-892. P. 403–409. https://doi.org/10.4028/www.scientific.net/AMR.891-892.403

4. Berezovskaya V., Merkushkin E.A. Structure and phase transformations in high nitrogen and high interstitial steels of different alloying systems – Short Review // Defect and Diffusion Forum. 2021. Vol. 410. P. 167–172. https://doi.org/10.4028/www.scientific.net/DDF.410.167

5. Niederhofer P., Siebert S., Huth S., Theisen W., Berns H. High interstitial FeCrMnCN austenitic stainless steels for use in tribocorrosive environments. In: Proceedings of the 12th Int. Conf. on High Nitrogen Steels (HNS). Hamburg, 2014. P. 50–57.

6. Schymura M., Stegemann R. Crack propagation behavior of solution annealed austenitic high interstitial steels // International Journal of Fatigue. 2015. Vol. 79. No.10. P. 25–35. https://doi.org/10.1016/j.ijfatigue.2015.04.014

7. Солнцев Ю.Р. Хладостойкие стали и сплавы. Санкт-Петербург: Химиздат. 2005. 476 с.

8. Костина М.В., Поломошнов П.Ю., Блинов В.М., Мурадян С.О., Костина В.С. Хладостойкость новой литейной Cr – Mn – Ni – – Mo – N стали с 0,5 % N. Часть 1 // Известия вузов. Черная металлургия. 2019. Т. 62. № 11. С. 894–906. https://doi.org/10.17073/0368-0797-2019-11-894-906

9. Панин В.Е., Наркевич Н.А., Дураков В.Г., Шулепов И.А. Управление структурой и износостойкостью электроннолучевого покрытия из углеродоазотистой аустенитной стали // Физическая мезомеханика. 2020. Т. 23. № 2. С. 15–23. https://doi.org/10.24411/1683-805X-2020-12002

10. Тагильцева Д.Н., Наркевич Н.А., Шулепов И.А., Моисеенко Д.Д. Релаксационная способность и трещиностойкость азотистого покрытия, полученного электронно-лучевой наплавкой порошка стали 60Х24АГ16 при высоконагруженном изнашивании твердым абразивом // Трение и износ. 2014. Т. 35. № 2. С. 142–150.

11. Наркевич Н.А., Тагильцева Д.Н., Дураков В.Г., Шулепов И.А., Иванова Е.А. Структура и износостойкость электронно-лучевых азотистых покрытий // Трение и износ. 2012. Т. 33. № 5. С. 512–520.

12. Иванова Е.А., Наркевич Н.А. Структура и износостойкость азотистых дисперсноупрочненных азотитрованным феррованадием покрытий, полученных электронно-лучевой наплавкой // Известия вузов. Черная металлургия. 2008. T. 51. № 10. С. 41–44.

13. Наркевич Н.А., Тагильцева Д.Н., Дураков В.Г., Шулепов А.И., Смирнов А.И. Структура, трибологические и механические свойства азотистых электронно-лучевых покрытий, дисперсно-упрочненных частицами V(C, N) // Физика металлов и металловедение. 2013. Т. 114. № 6. С. 583–592. https://doi.org/10.7868/S0015323013060107

14. Tu J.-N., Duh J.-G., Tsai S.-Yu. Morphology, mechanical properties, and oxidation behavior of reactively sputtered Cr–N films // Surface and Coatings Technology. 2000. Vol. 133-134. No. 2-3. P. 181–185. https://doi.org/10.1016/S0257-8972(00)00961-0

15. Pakala M, Lin R.Y. Reactive sputter deposition of chromium nitride coatings // Surface and Coatings Technology. 1996. Vol. 81. No. 2-3. P. 233–239. https://doi.org/10.1016/0257-8972(95)02488-3

16. Simmons J.W. Overview: High-nitrogen alloying of stainless steels // Materials Science and Engineering: A. 1996. Vol. 207. No. 2. P. 159–169. https://doi.org/10.1016/0921-5093(95)09991-3

17. Colombier L., Hochmann J. Stainless and Heat Resisting Steels. Hodder Arnold H&S, 1976. 560 p.

18. Паймушин В.Н., Тарлаковский Д.В., Холмогоров С.А. О неклассической форме потери устойчивости и разрушении композитных тест-образцов в условиях трехточечного изгиба // Ученые записки. Казан. ун-та. Сер. Физ.-матем. науки. 2016. Т. 158. № 3. С. 350–375.

19. ГОСТ Р 56805-2015 (ИСО 14125:1998). Композиты полимерные. Методы определения механических характеристик при изгибе. Москва: Стандартинформ. 2016.

20. Pickering F.B. Physical Metallurgy and the Design of Steels. London: Applied Science Publisher Ltd., 1978. 275 p.

Об авторах

Е. Е. ДерюгинРоссия

Евгений Евгеньевич Дерюгин, д.ф.-м.н., профессор, ведущий научный сотрудник

Россия, 634055, Томск, пр. Академический, 2/4

Н. А. Наркевич

Россия

Наталья Аркадьевна Наркевич, к.т.н., доцент, старший научный сотрудник

Россия, 634055, Томск, пр. Академический, 2/4

Ю. Ф. Гоморова

Россия

Юлия Федоровна Гоморова, к.т.н., научный сотрудник

Россия, 634055, Томск, пр. Академический, 2/4

Рецензия

Для цитирования:

Дерюгин Е.Е., Наркевич Н.А., Гоморова Ю.Ф. Деформация и разрушение Cr – Mn – C – N стали в литом состоянии. Известия высших учебных заведений. Черная Металлургия. 2022;65(12):879-886. https://doi.org/10.17073/0368-0797-2022-12-879-886

For citation:

Deryugin E.E., Narkevich N.A., Gomorova Yu.F. Strain and fracture of Cr – Mn – C – N steel in cast state. Izvestiya. Ferrous Metallurgy. 2022;65(12):879-886. https://doi.org/10.17073/0368-0797-2022-12-879-886