Перейти к:

Закономерности деформационного γ → αʹ мартенситного превращения в аустенитной нержавеющей стали, полученной методом электронно-лучевого аддитивного производства

https://doi.org/10.17073/0368-0797-2022-12-869-878

Аннотация

В работе изучается взаимосвязь деформационного упрочнения и кинетики деформационного γ→αʹ фазового превращения в хромоникелевой стали 06Х19Н9Т, полученной методом электронно-лучевого аддитивного производства, в условиях одноосного статического растяжения при комнатной температуре и при температуре кипения жидкого азота. Аддитивно-произведенная сталь имеет двухфазную (γ + δ)-структуру с повышенным содержанием δ-феррита (≈14 %). Постпроизводственная термическая обработка при 1100 °С (в течение 1 ч) позволяет уменьшить объемное содержание δ-феррита до 6 %, то есть сформировать в стали преимущественно аустенитную структуру, близкую к полученным традиционными металлургическими методами аналогам. Пластическая деформация аддитивно-произведенной стали сопровождается формированием деформационного αʹ-мартенсита, объемная доля которого возрастает с увеличением степени пластической деформации и с понижением температуры испытания. С использованием метода магнитофазового анализа показано, что при комнатной температуре кинетика деформационного γ→αʹ-превращения «вялая» (низкая) и она (так же, как стадийность и коэффициент деформационного упрочнения) слабо зависит от содержания δ-феррита в структуре стали, полученной аддитивным методом. При этом повышенное содержание δ-фазы при этих условиях деформирования способствует росту предела текучести и снижает удлинение до разрушения аддитивно-полученных образцов. При низкотемпературной деформации, когда наблюдается быстрая кинетика деформационного γ→αʹ-превращения, в стали с большей объемной долей δ-феррита образование αʹ-мартенсита при пластической деформации идет медленнее, а деформационное упрочнение слабее, чем в образцах с малым содержанием δ-фазы.

Ключевые слова

Для цитирования:

Мельников Е.В., Астафуров С.В., Майер Г.Г., Колубаев Е.А., Астафурова Е.Г. Закономерности деформационного γ → αʹ мартенситного превращения в аустенитной нержавеющей стали, полученной методом электронно-лучевого аддитивного производства. Известия высших учебных заведений. Черная Металлургия. 2022;65(12):869-878. https://doi.org/10.17073/0368-0797-2022-12-869-878

For citation:

Mel’nikov E.V., Astafurov S.V., Maier G.G., Kolubaev E.A., Astafurova E.G. Deformation-induced γ → αʹ-martensitic transformation in austenitic stainless steel obtained by electron beam additive manufacture. Izvestiya. Ferrous Metallurgy. 2022;65(12):869-878. (In Russ.) https://doi.org/10.17073/0368-0797-2022-12-869-878

Введение

Электронно-лучевое аддитивное производство (ЭЛАП) – один из современных промышленных методов создания трехмерных изделий сложной формы на основе цифровой 3D-модели путем послойного нанесения металлической проволоки или порошка с одновременным их расплавлением источником энергии (электронным лучом) [1 – 4]. Процесс изготовления осуществляется в вакуумной камере, это обеспечивает чистоту рабочей среды во время аддитивного производства (АП) и исключает окисление исходного материала (проволоки/порошка), что положительно сказывается на качестве получаемой заготовки. Широкий сортамент и более низкая цена проволоки по сравнению с порошками делают процесс АП менее дорогим, а использование проволок допускает более высокую скорость осаждения материала из-за ограничений скорости подачи порошка в процессе AП. Помимо этого, использование проволочной аддитивной технологии позволяет избежать пористости, присущей материалам, изготовленным порошковыми методами АП.

Среди множества материалов в ЭЛАП процессах активно применяются хромоникелевые аустенитные нержавеющие стали (АНС) как один из наиболее востребованных в разных отраслях промышленности конструкционных материалов [5, 6]. Несмотря на большое количество исследовательских работ, посвященных АП аустенитных нержавеющих сталей [6 – 8], ряд вопросов по получению необходимых эксплуатационных свойств в них не решен. В частности, сложная термическая история и неравновесные условия кристаллизации в процессе AП приводят к формированию анизотропной и неоднородной (двухфазной γ-аустенит + δ-феррит) микроструктуры в сталях этого класса [9 – 11]. Постпроизводственная термическая обработка полученных заготовок [7, 9] или изменение химического состава материала, используемого в АП [12, 13], могут быть применены для улучшения структуры стальных заготовок, полученных методом ЭЛАП, но они не позволяют полностью устранить два основных недостатка таких материалов: анизотропию зеренной структуры и достаточно высокую долю δ-феррита, которая после АП может достигать 20 % [7].

Эксплуатация изделий, полученных методом АП, может быть сопряжена с механическим воздействием. Холодная пластическая деформация АНС вызывает образование разного рода деформационных дефектов в структуре и часто сопровождается γ → ε, γ → ε → αʹ или γ → αʹ мартенситными превращениями [14 – 16]. Индуцированный деформацией мартенсит способствует изменению механических свойств стали, что проявляется в увеличении коэффициентов деформационного упрочнения и достижении повышенных прочностных свойств [5, 17, 18]. Известно, что γ → ε → αʹ или γ → αʹ мартенситные превращения в АНС характеризуются сильной ориентационной зависимостью, то есть последовательность, кинетика и сама по себе возможность таких превращений зависят от кристаллографической ориентации монокристалла или зерен в поликристалле (например, текстуры) по отношению к оси нагружения. В работах И.В. Киреевой показано, что γ → ε → αʹ мартенситное превращение в монокристаллах аустенитных хромоникелевых сталей подавлено, если ось растяжения совпадает с кристаллографическим направлением ˂001˃, а кристаллы <111> и <011>, напротив, благоприятно ориентированы для его развития [15]. С использованием текстурированных поликристаллов Д. Гудчайлд [19] также подтвердил ориентационную зависимость развития мартенситного превращения в АНС, хотя он отмечал формирование αʹ-фазы необычной морфологии при растяжении поликристаллов с текстурой <001>. Известно, что в АНС, полученных методом ЭЛАП, формируются вытянутые (столбчатые) зерна, ориентированные вдоль направления роста заготовки, которые имеют преимущественную ориентацию вдоль длинной оси [1 – 4, 6, 20]. Следовательно, характерная для аддитивно-полученных аустенитных нержавеющих сталей анизотропия механических свойств [7, 20] может быть вызвана, в том числе, ориентационной зависимостью деформационного мартенситного превращения в них.

Вопрос деформационного упрочнения и деформационного γ → αʹ мартенситного превращения для сталей, полученных при АП, в литературе не изучен, хотя после анализа становится понятным, что в таких сталях не только δ-феррит, но и текстура могут влиять на деформационное поведение и механические свойства АНС.

В настоящей работе изучали закономерности γ → αʹ фазового превращения в АНС, полученной методом ЭЛАП, в условиях одноосного статического растяжения при комнатной температуре и температуре кипения жидкого азота (в условиях вялой и быстрой кинетики мартенситных превращений). Ось растяжения образцов была выбрана таким образом, чтобы избежать растяжения вдоль кубической ориентации, то есть рассмотреть деформационное упрочнение аддитивно-полученной стали в условиях, когда деформационное мартенситное превращение не подавлено.

Цель работы – установить влияние содержания δ-феррита на кинетику γ → αʹ фазового превращения в АНС, полученной методом ЭЛАП.

Методика эксперимента

Методом проволочного электронно-лучевого аддитивного производства с использованием проволоки (диаметром 1,2 мм) из АНС марки 06Х19Н9Т была сформирована заготовка (стенка) с линейными размерами 110×35×8 мм. В качестве материала подложки использовали пластину из АНС марки 08Х18Н9, в процессе роста пластину принудительно не охлаждали. Процесс ЭЛАП проходил в вакууме (10–3 Па) при следующих параметрах: I = 45 мА – сила тока; U = 30 кВ – напряжение; развертка луча 4,5×4,5 мм; Vп = 3,6 мм/с – скорость подачи проволоки; частота сканирования 1 кГц.

Одну часть стальных образцов исследовали в состоянии после ЭЛАП без постпроизводственной обработки (далее обозначены как АП). Другую часть образцов подвергали термической обработке, заключающейся в выдержке при температуре 1100 °С в течение 1 ч и закалке в воду комнатной температуры (обозначены АП + ТО). Перед исследованиями структуры и механическими испытаниями образцы были механически отшлифованы (с использованием наждачной бумаги разной зернистости) и электролитически отполированы в растворе 25 г CrO3 + 200 мл H3PO4 .

Для проведения испытаний на растяжение из полученной стенки были вырезаны плоские образцы в форме двойных лопаток с размерами рабочей части 12×2,6×1,4 мм. Механические испытания проводили методом одноосного статического растяжения на механической установке Instron 1185 с начальной скоростью деформации 5·10–4 с–1 при температурах (Тд /Тd ) 23 и –196 °С (температура кипения жидкого азота). Ось растяжения образцов совпадала с направлением осаждения слоев (перпендикулярно направлению роста стенки).

Рентгенофазовый (РФА) и рентгеноструктурный (РСА) анализы проводили на дифрактометре ДРОН 7 (Буревестник) с использованием CoKα-излучения. Для рентгеновского анализа плоские образцы вырезали перпендикулярно направлению осаждения проволоки с целью установить фазовый состав стали и выявить текстуру вдоль оси растяжения образцов. Параметр кристаллической решетки фаз определяли путем экстраполяции зависимости величин (ahkl ), определенных для каждой рентгеновской линии с индексами (hkl), от функции (cosθ cotθ).

Структуру образцов изучали с использованием метода световой микроскопии (CМ) на металлографическом микроскопе Альтами МЕТ 1С.

Объемную долю магнитной фазы (Vмф /Vmp , δ-феррит + αʹ-мартенсит) определяли методом магнитофазового анализа (МФА) с использованием ферритометра МВП-3 (Кропус). Диаметр площади контакта датчика ферритометра, взаимодействующего с образцом при измерении, составляет 1 мм, а анализируемый объем представляет собой полусферу диаметром примерно 5 мм. Для построения диаграмм распределения магнитной фазы по рабочей части образца выполняли измерение с шагом 2 мм для перекрытия областей анализа и построения непрерывной зависимости. Для выявления зависимости содержания деформационного мартенсита в структуре стали от степени деформации измерения проводили на образцах, растянутых до разных степеней пластической деформации, с шагом 10 %.

Для сопоставления данных для образцов аддитивно-изготовленной стали с аналогичными образцами, полученными традиционными методами литья и термообработки, все исследования были проведены также для промышленных образцов стали 12Х18Н10Т, закаленных в воду после выдержки при 1050 °С в течение 1 ч (размер аустенитного зерна составляет 23 мкм [21], по тексту такие образцы обозначены как литые). В литых образцах стали 12Х18Н10Т доля δ-феррита составляет менее 1 %.

Результаты эксперимента и их обсуждение

Структура и фазовый состав АНС, полученной ЭЛАП

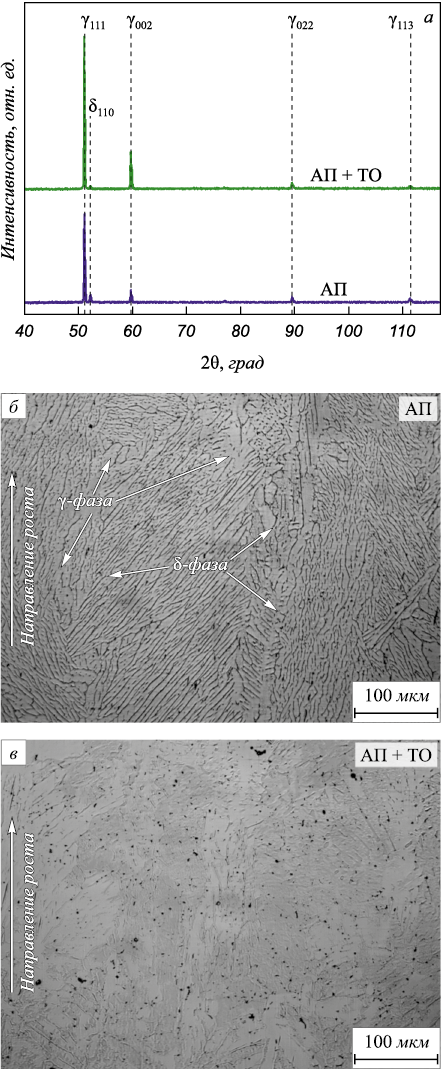

На рис. 1, а представлены рентгенограммы для образцов в исходном (АП) и обработанном (АП + ТО) состояниях. Рентгенограммы содержат дифракционные линии, соответствующие γ-аустениту и δ-ферриту. Соотношение интенсивностей рентгеновских линий указывает на формирование поликристаллической структуры с текстурой <111> в направлении, перпендикулярном плоскости образца, для которого получена рентгенограмма. Этот экспериментальный факт свидетельствует о «благоприятном» типе текстуры для развития γ → ε → αʹ мартенситных превращений в полученных методом ЭЛАП образцах, подготовленных для растяжения [15, 19].

Рис. 1. Рентгенограммы (а) и металлографические изображения структуры образцов |

Образцы АП имеют преимущественно аустенитную структуру с небольшой долей δ-феррита: 13,7 ± 0,2 % по данным МФА. Параметры кристаллической решетки аустенита и феррита: aγ = 3,5935 ± 0,0002 Å и aδ = 2,8720 ± 0,0004 Å. После термообработки интенсивности ферритных пиков уменьшаются, что указывает на уменьшение объемной доли этой фазы в образцах AП + ТО по сравнению с АП (рис. 1, а): по данным МФА она снижается до 5,5 %. Параметры решетки аустенитной и ферритной фаз слабо изменяются после отжига: aγ = 3,5923 ± 0,0003 Å и aδ = 2,8773 ± 0,0003 Å.

На рис. 1, б, в приведены металлографические изображения микроструктуры образцов в исходном и обработанном состояниях. После аддитивного роста заготовка имеет двухфазную микроструктуру, состоящую из аустенитной матрицы и колоний дендритов δ-феррита (рис. 1, б). Появление δ-феррита и формирование двухфазной (γ + δ)-структуры связано с технологическими особенностями процесса ЭЛАП: сложной термической историей, обусловленной многократным нагревом и охлаждением заготовки [6 – 11]. Также во время осаждения проволоки (расплавление/кристаллизация) ее химический состав обедняется по никелю, что приводит к изменению хромоникелевого эквивалента (Creq /Nieq ) [7, 22]. Для сталей, близких по составу к исследуемой, в процессе АП при охлаждении сначала кристаллизуется феррит, а затем аустенит, а последняя ступень превращения (γ + δ) → γ не завершена. Подобная дендритная микроструктура характерна для Fe – Cr – Ni сталей, полученных методом 3D-печати [6 – 8].

Постпроизводственная термообработка приводит к изменению морфологии структуры: колонии дендритов δ-феррита частично растворяются, образуя отдельные фрагменты сферической формы (рис. 1, в). То есть постпроизводственная обработка способствует завершению превращения δ → γ, но не позволяет полностью устранить остаточный феррит. Полученные результаты согласуются с данными других публикаций [6 – 11].

Механические свойства и фазовые превращения

при растяжении АНС, полученной методом ЭЛАП

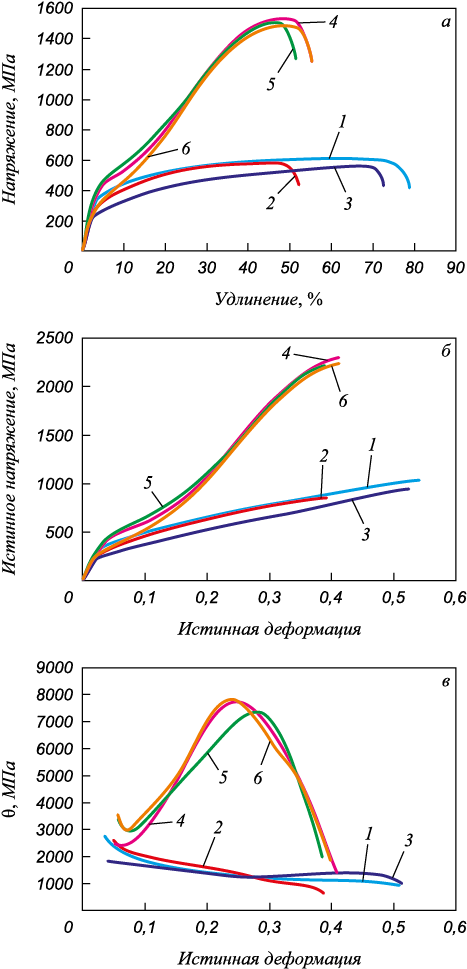

На рис. 2, а, б приведены диаграммы растяжения для исследуемых образцов в инженерных и истинных координатах. При понижении температуры деформации от 23 до –196 °С изменяются вид кривых течения и стадийность пластической деформации. Появление стадии с высоким деформационным упрочнением при пониженной температуре деформации вызвано формированием большой доли мартенситной αʹ-фазы [7, 15].

Рис. 2. Диаграммы растяжения в инженерных (а) и истинных (б) координатах; |

При комнатной температуре зависимости напряжение – удлинение для исследуемых образцов имеют близкую стадийность, но деформационное упрочнение, удлинение и прочностные свойства различаются. В результате постпроизводственной термической обработки предел текучести (σ0,2 ) при комнатной температуре испытания для образцов АП снижается, предел прочности (σв ) повышается, а пластичность (δ) уменьшается на 20 % (рис. 2, а, б, кривые 2, 3; таблица). При этом при Тд = –196 °С исследуемые образцы (независимо от содержания феррита) обладают близкими значениями удлинения до разрушения и σв , но величина предела текучести также уменьшается после термообработки (рис. 2, а, б, кривые 5, 6; таблица).

Механические свойства литой и аддитивно-полученной АНС

|

Большие значения предела текучести и меньшее относительное удлинение до разрушения образцов АП (рис. 2, а, б; таблица) по сравнению с образцами АП + ТО вызвано повышенным содержанием δ-феррита (13,7 % против 5,5 %), так как γ-фаза более пластична и обладает меньшими прочностными свойствами [23]. Это также вызвано уменьшением доли межфазных границ, которые препятствуют движению дислокаций при деформации, тем самым увеличивается длина свободного пробега дислокаций в аустенитных зернах [7]. Форма диаграммы растяжения, пластичность и коэффициенты деформационного упрочнения у образцов АП + ТО близки к таковым, полученным для литых образцов с аустенитной структурой (рис. 2, а – в, кривые 1, 3; таблица). Несмотря на это, предел текучести образцов АП + ТО существенно ниже, чем у литых аналогов, что вызвано, вероятно, различиями в зеренной структуре образцов: размер аустенитных зерен литой стали значительно меньше (23 мкм [21]), чем у аддитивно-произведенной. Аустенитные зерна ЭЛАП стали вытянуты вдоль направления роста заготовки и их размеры составляют 50 – 100 мкм в поперечном сечении и 150 – 500 мкм в длину.

При комнатной температуре деформации стадийность пластического течения и деформационное упрочнение слабо зависят от фазового состава стали и метода ее изготовления (рис. 2, в, кривые 1 – 3).

При Тд = –196 °С присутствие небольшой доли феррита в образцах АП + ТО влияет на деформационное упрочнение стали только на ранних стадиях пластического течения (при ε ˂ 15 %), но при ε > 15 % стадийность пластического течения и деформационное упрочнение литых (однофазных) и образцов АП + ТО одинаковы (рис. 2, в, кривые 4, 6). На стадии активного развития МП при ε > 15 % у образцов АП наклон зависимостей dθ/dε ниже, чем у литых и образцов АП + ТО (рис. 2, в, кривые 4 – 6). То есть, при близкой стадийности пластического течения (рис. 2, а, б, кривые 4 – 6), когда в сталях данного класса активируется деформационный γ → ε, γ → ε → αʹ или γ → αʹ фазовый переход, при одинаковых степенях деформации коэффициент деформационного упрочнения в образцах АП с большой долей δ-феррита ниже, чем в образцах двух других типов с преимущественно аустенитной структурой.

Пластическая деформация АНС осуществляется путем дислокационного скольжения, двойникования и деформационно-индуцированных γ → ε, γ → ε → αʹ или γ → αʹ МП [5, 14, 15]. Зарождение αʹ-мартенсита деформации происходит преимущественно на дефектах структуры, образовавшихся в исходной аустенитной фазе при пластической деформации: в области скопления дислокаций, на пересечении двойников и полос локализованной деформации, полос сдвига и двойников в нескольких системах, на пересечении полос сдвига и пластин ε-мартенсита [14, 15, 24 – 27]. Среди перечисленных фаз (γ, ε, αʹ, δ) δ-феррит и αʹ-мартенсит являются ферромагнитными, следовательно, их объемную долю можно измерить методом МФА.

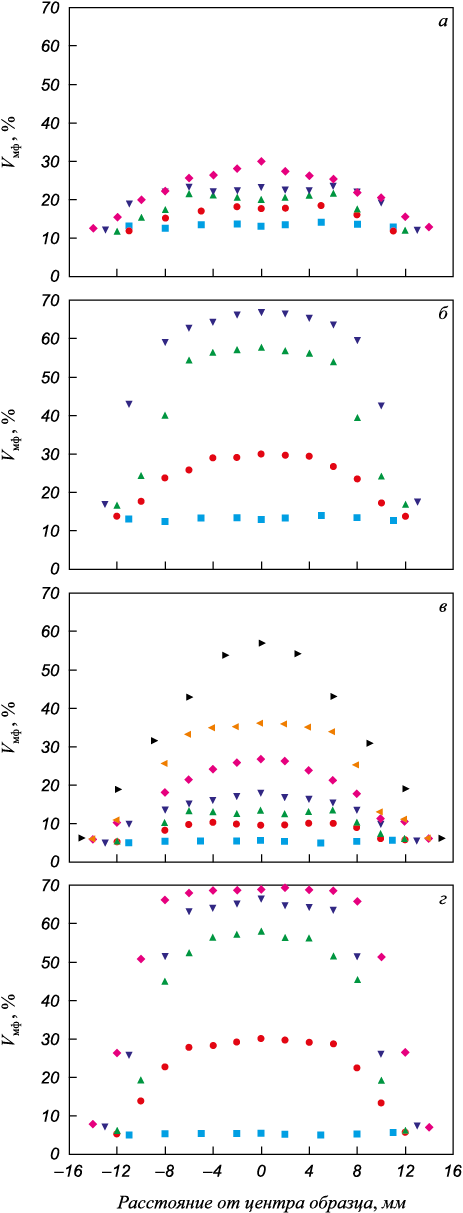

На рис. 3 приведены данные об объемной доле и распределении магнитной фазы (δ-феррит + αʹ-мартенсит) в образцах АП и АП + ТО в зависимости от степени и температуры деформации при растяжении. Так как содержание δ-феррита при деформации не изменяется, то увеличение объемной доли магнитной фазы с деформацией обусловлено ростом содержания αʹ-мартенсита (Vαʹ ) в структуре стали.

Рис. 3. Зависимость содержания магнитной фазы Vмф в образцах АП (а, б) |

Как видно из рис. 3, а, в, величина Vмф монотонно увеличивается с ростом степени пластической деформации при комнатной температуре: то есть пластическая деформация сопровождается формированием деформационного αʹ-мартенсита. До ε = 30 % (комнатная температура деформации) наблюдается квазиоднородное распределение феррита по длине рабочей части образцов АП и АП + ТО. При δ = 40 % величина Vмф в центре образца АП заметно возрастает (рис. 3, в), а на кривой распределения Vмф по длине рабочей части образца можно выделить область с повышенным содержанием феррита, в которой впоследствии формируется макроскопическая шейка, предшествующая разрушению. Образцы АП + ТО при комнатной температуре деформируются до больших степеней пластической деформации, поэтому общее содержание δ- и αʹ-фаз в них после разрушения больше, чем в разрушенных образцах АП (рис. 3, а, в). Но до ε = 30 % оба типа образцов (АП и АП + ТО) обладают близкой кинетикой деформационного γ → αʹ мартенситного превращения при Тд = 23 °С, хотя доля деформационного мартенсита в образцах АП + ТО немного выше. При ε = 30 % в образцах АП и АП + ТО формируется примерно 10 – 12 % деформационного αʹ-мартенсита, что и обусловливает близкие значения коэффициентов деформационного упрочнения (также близких к данным для литой стали). Следовательно, в условиях деформирования при Тд = 23 °С присутствие δ-феррита слабо влияет на кинетику γ → αʹ мартенситного превращения, стадийность пластического течения и скорость деформационного упрочнения при растяжении образцов, полученных методом ЭЛАП, но формирование двухфазной структуры (γ + δ) обеспечивает более высокие прочностные свойства аддитивно-полученных образцов.

В образцах, растянутых при температуре кипения жидкого азота (–196 °С), существенный рост значений Vмф наблюдается с ранних степеней пластической деформации (рис. 3, б, г). Это находится в соответствии с ранее описанными закономерностями деформационного упрочнения сталей аустенитного класса при развитии γ → αʹ-превращения [28]. На стадии роста упрочнения с деформацией θ(ε) (при деформации от 10 до 30 %) (рис. 2, в) происходит быстрый рост содержания αʹ-фазы в структуре аддитивно-полученных образцов (рис. 3, б, г), а при больших степенях деформации происходит снижение коэффициента упрочнения и содержание αʹ-мартенсита увеличивается незначительно. При близких величинах общего удлинения для двух типов образцов кинетика γ → αʹ мартенситного превращения в АП + ТО более быстрая (стадийность упрочнения и значения коэффициентов упрочнения близки к данным для литой стали), доля αʹ-фазы больше и θ(ε) выше, чем в АП-образцах. Формирование большей величины Vαʹ в АП + ТО-образцах, вероятно, вызвано большей долей γ-фазы, то есть большим объемом материала, в котором реализуется мартенситное превращение. То есть, при пониженных температурах, когда кинетика деформационного фазового перехода быстрая, даже небольшое увеличение содержания δ-феррита может приводить к ослаблению кинетики деформационного мартенситного перехода и вызывать снижение деформационного упрочнения стали, произведенной методом АП.

Выводы

В работе изучены деформационное поведение и кинетика γ → αʹ деформационного фазового превращения в нержавеющей хромоникелевой стали, полученной методом электронно-лучевого аддитивного производства, в условиях одноосного статического растяжения при комнатной температуре и температуре кипения жидкого азота. Изготовленная методом 3D-печати сталь обладает двухфазной структурой, состоящей из аустенитной матрицы и дендритных колоний δ-феррита (примерно 14 %). Стандартная для АНС термообработка (1100 °С в течение 1 ч с закалкой в воду) обеспечивает 2,5-кратное уменьшение объемной доли феррита.

Экспериментально показано, что независимо от температуры деформации повышенное содержание δ-фазы способствует росту предела текучести аддитивно-полученных образцов. Пластическая деформация всех исследуемых образцов сопровождается формированием деформационного αʹ-мартенсита, объемная доля которого возрастает с увеличением степени пластической деформации. При комнатной температуре деформации кинетика деформационного γ → αʹ-превращения вялая, при этом стадийность пластического течения и величина деформационного упрочнения при растяжении слабо зависят от содержания δ-феррита в структуре стали, полученной методом аддитивных технологий. При низкотемпературной деформации, когда наблюдается быстрая кинетика деформационного γ → αʹ-превращения, деформационное упрочнение и кинетика мартенситного превращения слабее в образцах стали с большей объемной долей δ-феррита. Полученные экспериментальные данные свидетельствуют в пользу того, что в аустенитных хромоникелевых сталях, полученных методами аддитивного производства, формирование значительной доли δ-феррита может изменять кинетику деформационных фазовых переходов и снижать деформационное упрочнение стали.

Список литературы

1. Ngo T.D., Kashani A., Imbalzano G., Nguyen K.T.Q., Hui D. Additive manufacturing (3D printing): A review of materials, methods, applications and challenges // Composites Part B: Engineering. 2018. Vol. 143. P. 172–196. https://doi.org/10.1016/j.compositesb.2018.02.012

2. Frazier W.E. Metal additive manufacturing: A review // Journal of Materials Engineering and Performance. 2014. Vol. 23. P. 1917–1928. https://doi.org/10.1007/s11665-014-0958-z

3. Ding D., Pan Z., Cuiuri D., Li H. Wire-feed additive manufacturing of metal components: technologies, developments and future interests // The International Journal of Advanced Manufacturing Technology. 2015. Vol. 81. P. 465–481. https://doi.org/10.1007/s00170-015-7077-3

4. DebRoy T., Wei H.L., Zuback J.S., Mukherjee T., Elmer J.W., Milewski J.O., Beese A.M., Wilson-Heid A., De A., Zhang W. Additive manufacturing of metallic components – Process, structure and properties // Progress in Materials Science. 2018. Vol. 92. P. 112–224. https://doi.org/10.1016/j.pmatsci.2017.10.001

5. Lo K.H., Shek C.H., Lai J.K.L. Recent developments in stainless steels // Materials Science and Engineering: R: Reports. 2009. Vol. 65. No. 4-6. Р. 39–104. https://doi.org/10.1016/j.mser.2009.03.001

6. Bajaj P., Hariharan A., Kini A., Kürnsteiner P., Raabe D., Jägle E.A. Steels in additive manufacturing: A review of their microstructure and properties // Materials Science and Engineering: A. 2020. Vol. 772. Article 138633. https://doi.org/10.1016/j.msea.2019.138633

7. Astafurova E.G., Panchenko M.Yu., Moskvina V.A., Maier G.G., Astafurov S.V., Melnikov E.V., Fortuna A.S., Reunova K.A., Rubtsov V.E., Kolubaev E.A. Microstructure and grain growth inhomogeneity in austenitic steel produced by wire-feed electron beam melting: the effect of post-building solid-solution treatment // Journal of Materials Science. 2020. Vol. 55. No. 22. P. 9211–9224. https://doi.org/10.1007/s10853-020-04424-w

8. Tarasov S.Yu., Filippov A.V., Shamarin N.N., Fortuna S.V., Maier G.G., Kolubaev E.A. Microstructural evolution and chemical corrosion of electron beam wire-feed additively manufactured AISI 304 stainless steel // Journal of Alloys and Compounds. 2019. Vol. 803. P. 364–370. https://doi.org/10.1016/j.jallcom.2019.06.246

9. Chen X., Li J., Cheng X., He B., Wang H., Huang Z. Microstructure and mechanical properties of the austenitic stainless steel 316L fabricated by gas metal arc additive manufacturing // Materials Science and Engineering: A. 2017. Vol. 703. P. 567–577. http://dx.doi.org/10.1016/j.msea.2017.05.024

10. Wang Zh., Palmer T.A., Beese A.M. Effect of processing parameters on microstructure and tensile properties of austenitic stainless steel 304L made by directed energy deposition additive manufacturing // Acta Materialia. 2016. Vol. 110. P. 226–235. http://dx.doi.org/10.1016/j.actamat.2016.03.019

11. Yadollahi A., Shamsaei N., Thompson S.M., Seely D.W. Effects of process time interval and heat treatment on the mechanical and microstructural properties of direct laser deposited 316L stainless steel // Materials Science and Engineering: A. 2015. Vol. 644. P. 171–183. https://doi.org/10.1016/j.msea.2015.07.056

12. Moskvina V.A., Melnikov E.V., Astafurov S.V., Panchenko M.Yu., Reunova K.A., Kolubaev E.A., Astafurova E.G. Stable high-nickel austenitic steel produced by electron beam additive manufacturing using dual wire-feed system // Materials Letters. 2021. Vol. 305. Article 130863. https://doi.org/10.1016/j.matlet.2021.130863

13. Panchenko M.Yu., Maier G.G., Moskvina V.A., Astafurov S.V., Melnikov E.V., Reunova K.A., Kolubaev E.A., Astafurova E.G. Microstructure and mechanical properties of Nb-alloyed austenitic CrNi steel fabricated by wire-feed electron beam additive manufacturing // Materials Characterization. 2022. Vol. 190. Article 112063. https://doi.org/10.1016/j.matchar.2022.112063

14. Litovchenko I.Yu., Tyumentsev A.N., Akkuzin S.A., Naiden E.P., Korznikov A.V. Martensitic transformations and the evolution of the defect microstructure of metastable austenitic steel during severe plastic deformation by high-pressure torsion // The Physics of Metals and Metallography. 2016. Vol. 117. P. 847–856. https://doi.org/10.1134/S0031918X16080093

15. Kireeva I.V., Chumlyakov Yu.I. The orientation dependence of γ-α′ martensitic transformation in austenitic stainless steel single crystals with low stacking fault energy // Materials Science and Engineering: A. 2008. Vol. 481-482. P. 737–741. https://doi.org/10.1016/j.msea.2006.12.204

16. Shakhova I., Dudko V., Belyakov A., Tsuzaki K., Kaibyshev R. Effect of large strain cold rolling and subsequent annealing on microstructure and mechanical properties of an austenitic stainless steel // Materials Science and Engineering: A. 2012. Vol. 545. P. 176–186. https://doi.org/10.1016/j.msea.2012.02.101

17. Wasnik D.N., Gopalakrishnan I.K., Yakhmi J.V., Kain V., Samajdar I. Cold rolled texture and microstructure in types 304 and 316L austenitic stainless steels // ISIJ International. 2003. Vol. 43. No. 10. P. 1581–1589. https://doi.org/10.2355/isijinternational.43.1581

18. Ghosh S.K., Mallick P., Chattopadhyay P.P. Effect of cold deformation on phase evolution and mechanical properties in an austenitic stainless steel for structural and safety applications // Journal of Iron and Steel Research International. 2012. Vol. 19. No. 4. P. 63–68. https://doi.org/10.1016/s1006-706x(12)60089-2

19. Goodchild D., Roberts W.T., Wilson D.V. Plastic deformation and phase transformation in textured austenitic stainless steel // Acta Metallurgica. 1970. Vol. 18. No. 11. P. 1137–1145. https://doi.org/10.1016/0001-6160(70)90104-5

20. Vorontsov A., Astafurov S., Melnikov E., Moskvina V., Kolubaev E., Astafurova E. The microstructure, phase composition and tensile properties of austenitic stainless steel in a wire-feed electron beam melting combined with ultrasonic vibration // Materials Science and Engineering: A. 2021. Vol. 820. Article 141519. https://doi.org/10.1016/j.msea.2021.141519

21. Astafurova E.G., Melnikov E.V., Astafurov S.V., Ratochka I.V., Mishin I.P., Maier G.G., Moskvina V.A., Zakharov G.N., Smirnov A.I., Bataev V.A. Hydrogen embrittlement of austenitic stainless steels with ultrafine-grained structures of different morphologies // Physical Mesomechanics. 2019. Vol. 22. No. 4. P. 313–326. https://doi.org/10.1134/S1029959919040076

22. Elmer J.W., Allen S.M., Eagar T.W. Microstructural development during solidification of stainless steel alloys // Metallurgical Transactions A. 1989. Vol. 20. No. 10. Р. 2117–2131. https://doi.org/10.1007/BF02650298

23. Alvarez-Armas I., Degallaix-Moreuil S. Duplex Stainless Steels. Wiley-ISTE. 2009. P. 464. https://doi.org/10.1002/9781118557990

24. Das A., Sivaprasad S., Chakraborti P.C., Tarafder S. Morphologies and characteristics of deformation induced martensite during low cycle fatigue behaviour of austenitic stainless steel // Materials Science and Engineering: A. 2011. Vol. 528. No. 27. P. 7909–7914. https://doi.org/10.1016/j.msea.2011.07.011

25. Yang H., Zhang J.H., Yongbo X., Meyers M.A. Microstructural characterization of the shear bands in Fe-Cr-Ni single crystal by EBSD // Journal of Materials Science and Technology. 2008. Vol. 24. No. 6. P. 819–828.

26. Hedström P., Lienert U., Almer J., Odén M. Stepwise transformation behavior of the strain-induced martensitic transformation in a metastable stainless steel // Scripta Materialia. 2007. Vol. 56. No. 3. P. 213–216. https://doi.org/10.1016/j.scriptamat.2006.10.009

27. Inamura T., Takashima K., Higo Y. Crystallography of nanometer-sized αʹ-martensite formed at intersections of mechanical γ-twins in an austenitic stainless steel // Philosophical Magazine. 2003. Vol. 83. No. 8. P. 935–954. https://doi.org/10.1080/0141861031000065338

28. Sohrabi M.J., Naghizadeh M., Mirzadeh H. Deformation‑induced martensite in austenitic stainless steels: A review // Archives of Civil and Mechanical Engineering. 2020. Vol. 20. Article 124. https://doi.org/10.1007/s43452-020-00130-1

Об авторах

Е. В. МельниковРоссия

Евгений Васильевич Мельников, младший научный сотрудник лаборатории физики иерархических структур в металлах и сплавах

Россия, 634055, Томск, пр. Академический, 2/4

С. В. Астафуров

Россия

Сергей Владимирович Астафуров, к.ф.-м.н., старший научный сотрудник лаборатории физики иерархических структур в металлах и сплавах

Россия, 634055, Томск, пр. Академический, 2/4

Г. Г. Майер

Россия

Галина Геннадьевна Майер, к.ф.-м.н., научный сотрудник лаборатории физики иерархических структур в металлах и сплавах

Россия, 634055, Томск, пр. Академический, 2/4

Е. А. Колубаев

Россия

Евгений Александрович Колубаев, д.т.н., директор

Россия, 634055, Томск, пр. Академический, 2/4

Е. Г. Астафурова

Россия

Елена Геннадьевна Астафурова, д.ф.-м.н., доцент, заведующий лабораторией физики иерархических структур в металлах и сплавах

Россия, 634055, Томск, пр. Академический, 2/4

Рецензия

Для цитирования:

Мельников Е.В., Астафуров С.В., Майер Г.Г., Колубаев Е.А., Астафурова Е.Г. Закономерности деформационного γ → αʹ мартенситного превращения в аустенитной нержавеющей стали, полученной методом электронно-лучевого аддитивного производства. Известия высших учебных заведений. Черная Металлургия. 2022;65(12):869-878. https://doi.org/10.17073/0368-0797-2022-12-869-878

For citation:

Mel’nikov E.V., Astafurov S.V., Maier G.G., Kolubaev E.A., Astafurova E.G. Deformation-induced γ → αʹ-martensitic transformation in austenitic stainless steel obtained by electron beam additive manufacture. Izvestiya. Ferrous Metallurgy. 2022;65(12):869-878. (In Russ.) https://doi.org/10.17073/0368-0797-2022-12-869-878