Перейти к:

Влияние технологии производства порошковых быстрорежущих сталей на комплекс формируемых свойств

https://doi.org/10.17073/0368-0797-2022-12-851-860

Аннотация

Авторы проанализировали состояние инструментального производства в России. Выделены основные компании-производители и марки материалов, используемых при производстве бытовых инструментов. Порошковые быстрорежущие стали практически не используются на внутреннем рынке, но они широко распространены на зарубежном рынке инструментальных сталей, благодаря их преимуществу по технологическим свойствам (включая возможность использования высокоуглеродистых и высоколегированных быстрорежущих сталей). Представлена новая группа экономично-легированных быстрорежущих сталей, не содержащих вольфрам, с высоким содержанием углерода и ванадия, которые практически невозможно изготовить и применить по традиционной технологии из-за низких технологических свойств. Авторы дают рекомендации по технологии изготовления таких сталей методом порошковой металлургии и режимам их термической обработки. В статье изучаются свойства этих сталей, включая основные механические (твердость, прочность на изгиб, вязкость и термостойкость), технологические (давление, резка, шлифование) и эксплуатационные свойства (оцениваемые по долговечности инструмента при точении). Исследованы структурный и фазовый составы, их влияние на основные и технологические свойства. Режим компактирования влияет на плотность заготовок. В статье представлено распределение легирующих элементов в микроструктуре порошковой быстрорежущей стали и результаты их относительной шлифуемости. Также представлены результаты испытаний на стойкость инструментов. Существуют значительные преимущества высокоуглеродистых быстрорежущих сталей с высоким содержанием ванадия, особенно с точки зрения технологических свойств, по сравнению с традиционными быстрорежущими сталями. Возможно производство высоколегированных инструментальных сталей с использованием недорогих карбидообразующих легирующих элементов. Рассматриваемые стали могут быть использованы для изготовления широкого спектра инструментов, включая штамповые инструменты для горячей штамповки. Использование порошковой технологии открывает перспективу разработки универсальных экономично-легированных порошковых инструментальных сталей.

Ключевые слова

Для цитирования:

Короткова Л.П., Коротков А.Н. Влияние технологии производства порошковых быстрорежущих сталей на комплекс формируемых свойств. Известия высших учебных заведений. Черная Металлургия. 2022;65(12):851-860. https://doi.org/10.17073/0368-0797-2022-12-851-860

For citation:

Korotkova L.P., Korotkov A.N. Influence of production technology of powder high-speed steels on the complex of formed properties. Izvestiya. Ferrous Metallurgy. 2022;65(12):851-860. (In Russ.) https://doi.org/10.17073/0368-0797-2022-12-851-860

Введение

Быстрорежущие стали являются в настоящее время одними из основных среди существующего многообразия инструментальных материалов. Это объясняется достаточно приемлемым сочетанием основных механических и технологических свойств. По сравнению с нетеплостойкими быстрорежущие стали могут работать в более тяжелых условиях резания, а по отношению к твердым сплавам они имеют преимущества в технологических свойствах.

Это позволяет изготавливать из них разнообразный металлорежущий инструмент [1 – 3].

Анализ состояния рынка производства режущего инструмента из быстрорежущих сталей свидетельствует о наличии тенденции вытеснения отечественного инструмента зарубежным. При этом происходит потеря конкурентоспособности отечественного инструмента как по цене, так и по качеству.

Проведенный анализ состояния инструментального рынка в России показал, что из 24 инструментальных заводов производством металлорежущего инструмента из быстрорежущих сталей занимаются только четыре крупных предприятия (Киржачский инструментальный завод, Серпуховский инструментальный завод ТВИНТОС, Свердловский инструментальный завод, Томский инструментальный завод). В основном при производстве отечественного инструмента используются быстрорежущие стали марок Р6М5 и Р18 умеренной теплостойкости. Очень редко применяется сталь марки Р6М5К5 повышенной теплостойкости, а в отдельных случаях – порошковые быстрорежущие стали импортного производства [4].

Анализ российского рынка металлообрабатывающего инструмента показывает увеличение присутствия зарубежных фирм-производителей. К ним относятся предприятия MEGA-TEC, SIMNEK, INOVATOOLS, HAIMER GmbH, JOHS.BOSS GmbH&Co. KG, FAHRION, ESA EPPINGER GmbH (Германия); SAU (Италия); MIRCONA (Швеция); PIBOMULTI S.A. (Швейцария); PINZBOHR (Испания); JR-TOOLS (Финляндия); TANOI (Япония); ACROW (Тайвань) и др. В целом, в России увеличилось количество фирм, занимающихся реализацией инструмента импортного производства.

Зарубежные фирмы-производители предлагают для реализации широкий ассортимент своей продукции. Наиболее известной в рассматриваемом направлении является французская фирма ERASTEEL – крупнейший производитель быстрорежущих сталей в мире (до 30 % от мирового рынка). Для отечественного потребителя эта фирма предлагает до 30 марок быстрорежущих сталей, при этом примерно 20 из них являются аналогами отечественных быстрорежущих сталей по ГОСТ 19265 – 73.

На отечественном рынке активно работает немецкий концерн SANDVIK совместно с фирмами SANDVIK Coromant и Seco Tools1, 2 [5, 6]. Немецкая фирма BOHLER кроме быстрорежущих порошковых сталей производит в порошковом исполнении штамповые стали холодного и горячего деформирования.

Исследование состояния производства металлорежущих инструментов из традиционных быстрорежущих сталей в условиях действующих машиностроительных предприятий позволило выявить ряд общих тенденций:

– относительно низкое качество поставляемых на предприятия заготовок из быстрорежущих сталей;

– отсутствие комплексного контроля качества сталей в состоянии поставки;

– низкое качество термической обработки и отсутствие его комплексного контроля;

– назначение режима упрочняющей обработки без учета условий эксплуатации инструмента;

– отсутствие опыта работы с порошковыми быстрорежущими сталями.

В России разработана группа порошковых быстрорежущих сталей, некоторые из которых включены в ГОСТ 28393 – 89. Эти стали существенно отличаются по химическому составу от традиционных быстрорежущих сталей (ГОСТ 19265 – 73) повышенным содержанием углерода (до 2 %) и карбидообразующих элементов, в том числе недорогого ванадия, а также технологией производства [4, 7]. Такая технология значительно улучшает структуру сталей, обеспечивая дисперсные, равномерно распределенные частицы карбидов. Это положительно сказывается на основных свойствах (теплостойкости, твердости и прочности) порошковых инструментальных сталей. В большей степени такой способ производства стали позволяет повысить уровень их технологических свойств: горячую пластичность (до 30 %) и шлифуемость (в два – три раза) [8 – 11].

В настоящей работе исследовали порошковую безвольфрамовую быстрорежущую сталь двух марок экспериментального химического состава (М5Ф6-МП и М6Ф7-МП), отличающихся химическим составом от стандартных сталей по ГОСТ 28393 – 89. Для сравнения исследовали вольфрамосодержащую сталь марки Р7М5Ф2-МП импортного производства. Эти марки отличаются не только химическим составом, но и особенностями в технологии производства заготовок3 [12 – 15].

Методика исследования

Методика исследования включала в себя контроль основных механических и технологических свойств порошковых быстрорежущих сталей опытного химического состава на различных этапах производства (после компактирования по различным схемам, а также после предварительной и упрочняющей термических обработок) [1, 4, 11]. В процессе исследований определяли способность к компактированию по различным схемам, поведение порошковых сталей при термической обработке и способность к обрабатываемости резанием, шлифуемости. Проводили сравнительные испытания по режущей способности опытных сталей [16 – 18].

Исследования порошковых сталей проводили в соответствии с ГОСТ 28393 – 89; они включали в себя определение химического состава, контроль основных свойств, а также металлографические исследования макро- и микроструктуры. Использовали специальные методики контроля качества сталей [4, 19 – 21].

Основные механические свойства контролировали по твердости в состоянии поставки (ГОСТ 9012 – 59); после закалки, закалки и отпуска: по твердости (ГОСТ 9013 – 59), а также по ударной вязкости (ГОСТ 9454 – 78) и прочности на изгиб (ГОСТ 14019 – 2003). Теплостойкость (красностойкость) определялась по ГОСТ 28393 – 89.

Основные технологические свойства контролировали по обрабатываемости давлением, резанием и по шлифуемости согласно стандартным методикам [22].

Эксплуатационные свойства инструментальных сталей оценивали по стойкости инструмента. Испытания на стойкость проводили при точении в соответствии со стандартной методикой [17, 18, 23, 24].

Результаты исследования

В настоящей работе проводили исследования на опытных порошковых быстрорежущих сталях отечественного производства марок М5Ф6-МП (1,75 % С; 5,5 % Мо; 6,0 % V; 4,8 % Cr), М6Ф7-МП (2,0 % С; 6,5 % Мо; 7,4 % V; 5,3 % Cr) и импортного производства марки Р7М5Ф2-МП (0,9 % С; 7,4 % W; 5,7 % Мо; 2,4 % V) с целью установления влияния технологии производства на качество этих сталей. В связи с поставленной задачей исследования провели по следующим направлениям:

– анализ влияния технологии компактирования порошковых быстрорежущих сталей на их микроструктуру и свойства, выявление типовых дефектов;

– разработка режимов упрочняющей термической обработки для опытных порошковых быстрорежущих сталей с целью обеспечения оптимального соотношения между вторичной твердостью и теплостойкостью;

– исследование обрабатываемости резанием, поведение сталей при термической обработке и оценка шлифуемости (важнейшего технологического свойства высокованадиевых сталей);

– сравнительные испытания на стойкость новых порошковых сталей.

Технология изготовления порошковых быстрорежущих сталей заключается в распылении жидкой стали в инертной среде и последующем горячем компактировании порошка в плотные заготовки.

Порошки исследуемых сталей изготавливали способом газового диспергирования в контролируемой атмосфере (в среде азота). Такая технология позволяет обеспечить скорость охлаждения жидких капель металла на уровне 103 – 105 °С/c и формирование размера частиц порошка до 300 мкм. На этой стадии за счет высокой скорости охлаждения при кристаллизации в них формируется дисперсная равномерная микроструктура [10, 11, 19].

Следующим этапом в изготовлении порошковых быстрорежущих сталей является компактирование порошка в плотные заготовки. Компактирование должно обеспечить следующее:

– получение плотных заготовок, формирование которых усложняется высокой твердостью порошка;

– сохранение преимущества структуры и фазового состава порошков, полученных в условиях высоких скоростей охлаждения;

– минимальные затраты при производстве заготовок.

Следует заметить, что плотные заготовки традиционными методами прессования и спекания из быстрорежущих сталей получить практически невозможно [9, 12 – 15].

Образцы опытных сталей марок М5Ф6-МП и М6Ф7-МП изготавливали по двум технологическим схемам:

1 – методом горячего изостатического прессования вакууммированных капсул с порошком под давлением 100 – 200 МПа с последующей ковкой;

2 – горячей экструзией капсул с порошком.

Номинальная деформация в обоих случаях составляла 90 % .

Горячая экструзия осуществлялась после нагрева контейнеров с порошком до температур 1050, 1100 и 1150 °С (время прогрева контейнеров диаметром 35 и 90 мм не превышало 1 и 2 ч), а изостатическое прессование проводили при температурах 1050 и 1100 °С.

Верхнюю границу нагрева (1150 °С) определяли тем, что для порошков опытных сталей экспериментально была установлена температура солидуса (немного превышающая 1200 °С). Кроме того, принимали во внимание возможность нежелательных изменений структуры, а именно, выделения вторичных карбидов в форме сплошной сетки по границам зерен, которая наблюдается в быстрорежущих сталях при деформации после высокотемпературного нагрева.

Нижняя температурная граница горячей экструзии была выбрана с учетом изменения технологической пластичности быстрорежущих сталей при процессах горячего деформирования. При этом ниже 1050 °С горячая обработка давлением для быстрорежущих сталей не рекомендуется из-за снижения пластичности [1, 13].

Результаты исследований влияния режима компактирования на плотность заготовок представлены в таблице.

Влияние режима компактирования на плотность заготовок

|

Компактирование порошка в плотные заготовки диаметром до 30 – 40 мм возможно двух- или одноступенчатым методами (путем горячей экструзии).

Структура порошковых быстрорежущих сталей характеризуется равномерным распределением карбидов типа МеС и Mе6C как в поперечном, так и в продольном направлениях с размером не более 1 – 2 мкм. После горячего компактирования зерно аустенита остается мелким, его диаметр не превышает 3 мкм. Разнозернистость и пористость не обнаружены.

Проблем с компактированием высокоуглеродистых высокованадиевых порошковых быстрорежущих сталей не возникает. Выход годного металла при этом не ниже 98 % (вместо 50 – 60 % по традиционной технологии).

Отклонения от режима компактирования, а именно пониженная степень деформации и повышенная температура компактирования приводят к образованию дефектов (структурной полосчатости) и к появлению в структуре крупных глобулярных карбидов. Эти дефекты были обнаружены при исследовании стали марки Р7М5Ф2-МП (рис. 1).

Рис. 1. Структурная полосчатость в образцах стали марки Р7М5Ф2-МП |

Заготовки после компактирования имели повышенную твердость 56 – 58 HRC, поэтому их отжигали при температуре 800 – 820 °С с изотермической (720 – 750 °С) выдержкой в течение 1 – 2 ч. Твердость высокоуглеродистых сталей марки М6Ф7-МП не превышала 2500 НВ.

Обрабатываемость резанием (фрезерование, точение) экспериментальных сталей находилась на уровне этого показателя стали марки Р6М5, то есть затруднений при обработке этих сталей не возникало. Стали обрабатываются удовлетворительно, так как их твердость после отжига сравнительно невысока и находится на уровне твердости быстрорежущих сталей умеренной теплостойкости.

Контрольные испытания заготовок на ковку проводили на ударном молоте на образцах опытных сталей диаметром 10 и 30 мм с отношением высоты к диаметру 4:1. Ковку выполняли в последовательности: осадка круглой заготовки в 1,5 – 2,0 раза; вытяжка в одном, а затем в другом взаимно перпендикулярных направлениях (в результате получался квадрат). При таких условиях ковки какого-либо брака по трещинам не наблюдалось. Из полученных поковок затем изготавливали пластины для резцов. При их термической обработке ковочные трещины также не выявились, пластины показали высокую стойкость при обработке резанием.

Разработку режимов упрочняющей термической обработки опытных сталей проводили исходя из рационального соотношения между вторичной твердостью и теплостойкостью. Исследования показали, что упрочняющая термическая обработка может проводиться в широком интервале температур (закалка – в интервале 1180 ± 10 °С с последующим двукратным отпуском при 550 ± 5 °С по 1 ч каждый). Время выдержки при нагреве под закалку должно быть уменьшено на 10 – 20 % по сравнению с традиционными быстрорежущими сталями.

В результате применения рационального режима термической обработки для сталей марок М5Ф6-МП и М6Ф7-МП обеспечивается вторичная твердость 65 – 66 HRC и теплостойкость 60 HRC при отпуске 620 °С в течение 4 ч, прочность σи = 2800 ÷ 3000 МПа, ударная вязкость KCU не ниже 0,25 – 0,30 МДж/м2 (при балле зерна не ниже 11 – 12 и карбидной неоднородности не выше 1 балла по ГОСТ 19265 – 73).

В термически обработанном состоянии по оптимальному режиму сталь марки М5Ф6-МП имеет мелкое зерно (12 баллов по ГОСТ 5639 – 82) и однородное распределение карбидов (1 балл по ГОСТ 19265 – 73) с размеров 1 – 2 мкм, что соответствует оптимальной микроструктуре термически обработанной порошковой быстрорежущей стали по ГОСТ 28393 – 89 (рис. 2, а, г). Фазовый состав после термической обработки следующий: мартенсит, 19 – 20 % карбидная фаза и 5 – 7 % остаточный аустенит. При этом распределение легирующих элементов в порошковых быстрорежущих сталях равномерное (рис. 3).

Рис. 2. Микроструктура порошковой быстрорежущей стали марок М5Ф6-МП (а, г) и Р7М5Ф2-МП (б, д), Р18 (в, е):

Рис. 3. Распределение легирующих элементов в микроструктуре порошковой быстрорежущей стали марки М5Ф6-МП: |

Дефекты металлургического производства (строчечность, ликвация, пористость, подплавление карбидов), возникающие на этапе компактирования, наследовались в окончательной структуре стали марки Р7М5Ф2-МП (рис. 2, б, д). Они отрицательно влияют на основные механические свойства и на стойкость инструмента, что является еще одним недостатком стали импортного производства по сравнению с отечественной сталью марки М5Ф6-МП.

Для сравнения на рис. 2, в, е приведена микроструктура традиционной быстрорежущей стали марки Р18.

Результаты исследования стали М5Ф6-МП представлены на рис. 4, 5.

Рис. 4. Влияние температуры закалки на первичную (1) и вторичную твердость стали марки М5Ф5-МП после одно- (2), дву- (3) и трехкратного (4) отпуска при температуре 540 °С на количество остаточного аустенита Аост (5): |

Зависимость твердости порошковой быстрорежущей стали марки М5Ф5-МП от температуры закалки (Тз ) представлена на рис. 4. Максимальная первичная и вторичная твердости обеспечиваются в интервале температур 1180 ± 5 °С. Температура закалки не должна превышать 1200 °С, так как в этом случае происходят значительное растворение карбидной фазы и образование повышенного количества остаточного аустенита, устойчивого против отпуска, а также рост зерна аустенита. С другой стороны, при температуре закалки менее 1160 °С не обеспечивается легированность аустенита, а, следовательно, вторичная твердость и теплостойкость стали (57 HRC при температуре 620 °С).

Рис. 5. Влияние температуры двукратного отпуска на вторичную твердость стали марки М5Ф5-МП в зависимости |

В порошковой стали, как и в обычной кованой, при отпуске развивается дисперсионное твердение (рис. 5), что дополнительно повышает твердость на 2,5 – 3,0 HRC. Анализ зависимостей на рис. 4 показывает, что наиболее оптимальной температурой отпуска (Тотп ) является 540 – 550 °С от температуры закалки 1180 ± 5 °С, а рис. 5 свидетельствует о целесообразности проведения двукратного отпуска. При этом режиме обеспечивается высокая вторичная твердость (66 – 67 HRC). Теплостойкость после выдержки в течение 4 ч при 620 °С составила 60 HRC.

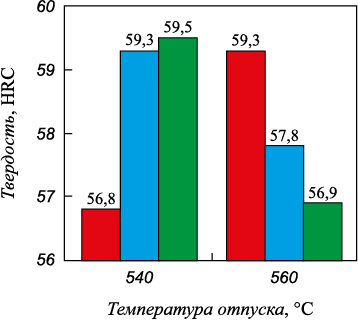

Для стали марки Р7М5Ф2-МП в результате исследований были получены аналогичные зависимости влияния температуры закалки на первичную и вторичную твердости. Эта сталь отличается по химическому составу повышенным содержанием вольфрама, молибдена и ванадия, что отражается на режимах термической обработки, прежде всего – на температуре закалки (составляет 1210 ± 5 °С, что выше примерно на 20 – 30 °С по сравнению с такой температурой стали марки М5Ф6-МП). При этом максимальная твердость достигается также после двукратного отпуска от температуры 540 – 550 °С. Этот режим обеспечивает максимальную теплостойкость, что подтверждено результатами испытаний (рис. 6).

Рис. 6. Влияние режима отпуска (Тз = 1210 ± 5 °С) стали марки Р7М5Ф2-МП на теплостойкость |

Кратность отпуска существенно влияет на теплостойкость стали. Увеличение кратности отпуска выше двух приводит к снижению теплостойкости (наиболее существенно после отпуска от 560 °С).

Анализ влияния химического состава на основные свойства порошковых быстрорежущих сталей показал, что безвольфрамовые стали в рассматриваемом случае не уступают по основным свойствам вольфрамосодержащим порошковым быстрорежущим сталям (ГОСТ 28393 – 89). Отрицательное влияние на фазовый состав и свойства стали марки Р7М5Ф2-МП оказывает несбалансированность по химическому составу (дефицит по углероду). Недостаточное количество углерода приводит к снижению объема карбидной фазы, а, следовательно, отрицательно сказывается на вторичной твердости и теплостойкости этой стали.

Поведение порошковых быстрорежущих сталей при термической обработке удовлетворительное, так как не выявлено технологических недостатков. Деформация образцов при нагревах и охлаждении равномерная. Стали опытных составов при закалке не показали склонность к росту зерна. Оплавление в них начинается при зерне 10 баллов. При отпуске исследуемых сталей достаточно интенсивно развиваются процессы дисперсионного твердения. При этом большая часть остаточного аустенита переходит в мартенсит за два отпуска и это является дополнительным технологическим преимуществом порошковых быстрорежущих сталей [7].

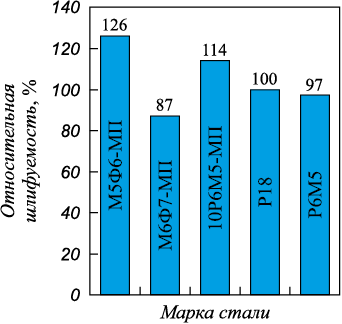

Шлифуемость быстрорежущих сталей представляет собой важнейшее технологическое свойство, которое влияет на возможность их применения. Высокоуглеродистые высокованадиевые и высококобальтовые быстрорежущие стали, изготовленные по традиционной технологии, имеют ограниченное применение из-за неудовлетворительной шлифуемости (трудношлифуемые и с нешлифуемым профилем) и обрабатываемости давлением (выход годного менее 50 %) [1, 25 – 27].

Испытания на шлифуемость опытных порошковых быстрорежущих сталей проводили плоским шлифованием широко используемыми для быстрорежущих сталей кругами из белого электрокорунда с характеристикой ПП 250×20×127 24A25HCM1K7 (шлифовальные круги прямого профиля с размерами 250×20×127 мм, из белого электрокорунда марки 24А, зернистостью 25 Н, твердостью СМ1, на керамической связке К, седьмой структуры); ГОСТ 2424 – 83.

Шлифование выполняли по следующему режиму: скорость шлифования – 35 м/с; скорость продольной подачи – 14 м/мин; поперечная подача – 1,5 мм/ход; глубина шлифования 0,01 мм [16].

Шлифуемость сталей оценивали по коэффициенту, равному отношению потери массы исследуемой стали при шлифовании к потере массы эталонной стали при обработке в одинаковых условиях за одинаковое число проходов [17]. За эталон были приняты быстрорежущие стали марок P18 и Р6М5 традиционного производства. С целью возможности сравнения испытуемые образцы разных сталей имели одинаковые размеры для того, чтобы площади шлифуемых поверхностей были одинаковыми. Результаты испытаний приведены на рис. 7. Порошковые быстрорежущие стали, несмотря на высокое содержание ванадия, не уступают по шлифуемости традиционным сталям марок Р18 и Р6М5 с хорошей шлифуемостью. Это отмечается в ряде работ [24, 25].

Особенно значительное улучшение этого технологического свойства установлено в трудношлифуемых быстрорежущих сталях с высоким содержанием углерода и ванадия (рис. 7). Это изменение весьма существенно, так как стали исследуемой группы, полученные по обычной технологии, просто не шлифовали обычными кругами [26]. Сталь марки М5Ф6-МП шлифуется даже лучше стали Р6М5 обычного производства примерно на 20 – 30 %. Хорошие результаты получены по качеству шлифуемых поверхностей, так как на них прижегов и микротрещин не обнаружено.

Рис. 7. Относительная шлифуемость быстрорежущих сталей |

Существенное улучшение шлифуемости высокованадиевых сталей (на порядок) объясняется высокой дисперстностью карбидов (1 – 2 мкм), которые выкрашиваются в процессе шлифования. В традиционных сталях карбиды, особенно карбиды ванадия (18 000 – 20 000 HV), активно изнашивают абразивный круг и вызывают его «засаливание» [26, 27].

Применение порошковой технологии открывает перспективу внедрения в промышленность высокоуглеродистых высокованадиевых быстрорежущих сталей, сопровождающуюся существенным улучшением основных и технологических свойств, в особенности шлифуемости. Такие стали могут быть рекомендованы для изготовления инструментов сложного профиля, используемых при обработке труднообрабатываемых материалов [14, 25].

Порошковые быстрорежущие стали марок М5Ф6-МП и М6Ф7-МП по своим основным свойствам находятся на уровне сталей умеренной теплостойкости и предназначены для обработки углеродистых и низколегированных конструкционных сталей перлитного класса.

Испытания на стойкость инструмента из сталей марок М5Ф6-МП и М6Ф7-МП показали, что они могут быть также рекомендованы для обработки нержавеющих сталей и сплавов. Стойкость инструмента при обработке титановых и никелевых сплавов возрастала на 20 – 50 % по сравнению с быстрорежущими сталями умеренной теплостойкости. Благодаря хорошим технологическим свойствам и повышенной ударной вязкости порошковые быстрорежущие стали с высоким содержанием углерода и ванадия могут быть также рекомендованы для изготовления инструментов, работающих с высокими динамическими нагрузками.

Обсуждение результатов

Проведенный анализ состояния рынка металлорежущего инструмента из быстрорежущих сталей свидетельствует о наличии высокой конкуренции. Для повышения конкурентоспособности отечественного инструмента необходимо налаживать собственное производство, повышать качество инструмента за счет улучшения культуры производства, которая должна базироваться на использовании современных инструментальных материалов, в том числе порошковых быстрорежущих сталей.

В настоящей работе показано, что качество инструмента формируется на всех этапах его производства. Продемонстрировано формирование качества инструмента в зависимости от способа производства заготовок быстрорежущих сталей, а также от качества сталей в состоянии поставки и последующей термической обработки. Порошковая технология значительно улучшает структуру сталей, обеспечивая дисперсные, равномерно распределенные частицы карбидов. Это положительно сказывается на основных свойствах порошковых инструментальных сталей (теплостойкости, твердости и прочности). Такой способ производства стали позволяет повысить уровень их технологических свойств: горячую пластичность до 30 %; шлифуемость в 2 – 3 раза. Существенное улучшение технологических свойств порошковых сталей позволяет производить инструмент из высоколегированных быстрорежущих сталей, которые при изготовлении их по традиционной технологии использовать нельзя из-за низкой технологичности.

Испытания на стойкость инструментов из порошковых инструментальных сталей показали, что они особенно эффективны при резании труднообрабатываемых материалов повышенной твердости (до 40 HRC), а также для материалов повышенной вязкости. В этом случае стойкость инструмента из порошковых быстрорежущих сталей по сравнению с обычными сталями умеренной теплостойкости возрастает в несколько раз.

Выводы

Применение порошковой технологии открывает перспективу производства универсальных экономно-легированных порошковых инструментальных сталей с высоким содержанием углерода и недорогих легирующих элементов, таких как ванадий и хром. Эти стали могут быть использованы для изготовления режущего и штампового инструмента горячего деформирования.

Порошковые быстрорежущие стали марок М5Ф6-МП и М6Ф7-МП после рационального режима термической обработки характеризуются достаточно высокой твердостью (65 – 66 HRC) и теплостойкостью (60 HRC при 620 °С), а также удовлетворительными механическими свойствами (предел прочности на изгиб 2800 ÷ 3000 и 2700 ÷ 2800 МПа; ударная вязкость 0,25 ÷ 0,30 и 0,20 ÷ 0,26 МДж/м2 ).

Технологическим преимуществом порошковых быстрорежущих сталей марок М5Ф6-МП и М6Ф7-МП является широкий интервал температур закалки 1180 ± 10 °С и отпуска 550 ± 5 °С, обеспечивающий высокую вторичную твердость, а также уменьшение кратности отпуска и малую склонность к росту зерна при закалке (зерно не ниже 12 баллов по ГОСТ 5639 – 82, карбидная неоднородность – не выше 1 балла по ГОСТ 19265 – 73).

Исследования технологических свойств показали:

– возможность получения плотных заготовок из высокоуглеродистых, высокованадивых сталей одноступенчатым компактированием (горячей экструзией) вместо двухступенчатого (изостатическим прессованием с последующей экструзией или ковкой) с выходом годного металла не ниже 98 %;

– удовлетворительную обрабатываемость резанием после отжига и горячую пластичность при ковке на уровне обрабатываемости сталей Р6М5 и Р18;

– хорошую шлифуемость порошковых высокованадиевых быстрорежущих сталей марок М5Ф6-МП и М6Ф7-МП, которая находится на уровне этого показателя сталей Р6М5 и P18.

Исследованные высокованадивые стали по свойствам можно отнести к быстрорежущим сталям, которые используются для обработки углеродистых и низколегированных сталей перлитного класса. Испытания на стойкость инструментов из этих сталей показали, что они могут использоваться для обработки труднообрабатываемых нержавеющих и жаропрочных сплавов с повышением стойкости на 20 – 50 % по сравнению со сталью маркой Р6М5.

Использование порошковой технологии открывает перспективу разработки универсальных экономно-легированных порошковых инструментальных сталей с высоким содержанием углерода и недорогих легирующих элементов, таких как ванадий и хром, для изготовления режущего и штампового инструмента горячего деформирования, работающего со значительными динамическими и тепловыми нагрузкам.

Список литературы

1. Геллер Ю.А. Инструментальные стали. Москва: Металлургия, 1983. 526 с.

2. Wegst C., Wegst M. Stahlschlüssel-Taschenbuch. Verlag Stahlschluessel Wegst GmbH, Marbach, 2015. 203 p.

3. Handbook of Steels. Sendvikens Trykeri AB, Sweden, 2013. 440 p.

4. Korotkova L.P., Vidin D.V. Quality assurance for the production of metal-cutting tools from high-speed steels // IOP Conference Series: Materials Science and Engineering. 2020. Vol. 709. No. 2. Article 022022. https://doi.org/10.1088/1757-899X/709/2/022022

5. Афоничкина А. Премьеры сезона от SANDVIK COROMANT // Станкоинструмент. 2021. № 4 (25). С. 60–61.

6. Новости инструментального производства // Главный механик. 2018. № 8. С. 49–51.

7. Черкашин С.О., Видин Д.В., Лащинина С.В., Короткова Л.П. Современное состояние рынка режущего инструмента из быстрорежущих сталей. В кн.: XI Всероссийская научно-практическая конференция молодых ученых «Россия молодая»,

8. -19 апреля 2019 г., № 40103.

9. Короткова Л.П. Инструментальные материалы. Кемерово: изд. КузГТУ, 2006. 179 с.

10. Петров А.К., Парабина Г.И., Осадчий А.Н. Структурные особенности и свойства быстрорежущих сталей, полученных методом порошковой металлургии // Сталь. 1981. № 6. С. 40–44.

11. Mukhin G.G., Korotkova L.P. Nature of the high hardness of p/m high-speed steels // Metal Science and Heat Treatment: Springer New-York Consultants Bureau. 1983. No. 10. P. 680–682. https://doi.org/10.1007/BF00772750

12. Korotkova L.P., Korotkov A.N., Laschinina S.V. Influence of production technology on the structure and properties of powder high-speed steels. In: IOP Conference Series: Materials Science and Engineering. 2020. Vol. 971. Article 022096. https://doi.org/10.1088/1757-899X/971/2/022096

13. Осадчий А.Н., Ревякин С.В., Кийко Г.В. Производство порошковой быстрорежущей стали на заводе «Днепроспецсталь» // Сталь. 1981. № 11. С. 273–274.

14. Парабина Г.И., Марченко Л.Н., Зубкова В.Т. Горячее газостагическое прессование (ГГП) порошка быстрорежущих сталей. В кн.: Порошковые быстрорежущие стали для инструмента. Москва, 1977. С. 11–14.

15. Рендалл Г. Порошковая металлургия от А до Я. Долгопрудный: ИД Интеллект, 2009. 336 с.

16. Савилов А.В., Никулин Д.С., Николаева Е.П., Родыгина А.Е. Современное состояние производства высокопроизводительного режущего инструмента из порошковых быстрорежущих сталей и твердых сплавов // Вестник Иркутского государственного технического университета. 2013. № 6 (77). С. 26–33.

17. Абразивная и алмазная обработка материалов / А.Н. Резников, Е.И. Алексенцев, Я.И. Барац и др.; под ред. А.Н. Резникова. Москва: Машиностроение, 1977. 391 с.

18. Маслов Е.Н. Теория шлифования материалов. Москва: Машиностроение. 1974. 320 с.

19. Верещака А.С., Кушнер В.С. Резание материалов: учебник для вузов. Москва: Высшая школа, 2009. 535 с.

20. Berghof-Hasselbächer E. Atlas of Microstructures. DGRT, Berlin, 2013. 35 р.

21. Hiorns H. Metallography: An Introduction to the Study of the Structure of Metals, Chiefly by the Aid of the Microscope. DGRT, Berlin, 2009. 236 p.

22. Zlateva G. Microstructure of Metals and Alloys: An Atlas of Transmission Electron Microscopy Images. Taylor&Francis Group, London, 2008. 188 p.

23. Degner W., Lutze H., Smejkal E. Spanende Formung: Theorie, Berechnung, Richtwerte. Carl Hanser Verlag Muenchen Wien, 1993. 246 р.

24. Ortmann R., Haberling E. Testing of the ability to grind high-speed steel, possibilities and limits // TEW. Technical Reports. 1975. Vol. 1. No. 2. P. 142–146.

25. Sakuma K., Koshima K., Mukue H. Characteristics of grindability of high-speed steel produced by powder metallurgy // Technology Repots of the Kjushu University.1980. Vol. 53. No. 5. P. 557–562.

26. Wick C. Better tools from PM high-speed steels // Manufacturing Engineering. 1980. Vol. 85. No. 3. P. 52–54.

27. Звягина Л.Д. Исследование и разработка быстрорежущих сталей, не содержащих вольфрама. Автореф. дис. канд. техн. наук. Москва, 1974. 14 с.

28. Адаскин A.M., Кремнев М.С., Геллер Ю.А., Туменко В.В., Дягтеренко Н.С., Каменкович А.С. Зависимость шлифуемости быстрорежущих сталей от их химического состава // Станки и инструменты. 1969. № 8.1. С. 28–31.

Об авторах

Л. П. КоротковаРоссия

Лидия Павловна Короткова, к.т.н., доцент, заместитель заведующего кафедрой «Металлорежущие станки и инструменты»

Россия, 650000, Кемерово, ул. Весенняя, 28

А. Н. Коротков

Россия

Александр Николаевич Коротков, д.т.н., профессор, заведующий кафедрой «Металлорежущие станки и инструменты»

Россия, 650000, Кемерово, ул. Весенняя, 28

Рецензия

Для цитирования:

Короткова Л.П., Коротков А.Н. Влияние технологии производства порошковых быстрорежущих сталей на комплекс формируемых свойств. Известия высших учебных заведений. Черная Металлургия. 2022;65(12):851-860. https://doi.org/10.17073/0368-0797-2022-12-851-860

For citation:

Korotkova L.P., Korotkov A.N. Influence of production technology of powder high-speed steels on the complex of formed properties. Izvestiya. Ferrous Metallurgy. 2022;65(12):851-860. (In Russ.) https://doi.org/10.17073/0368-0797-2022-12-851-860

JATS XML